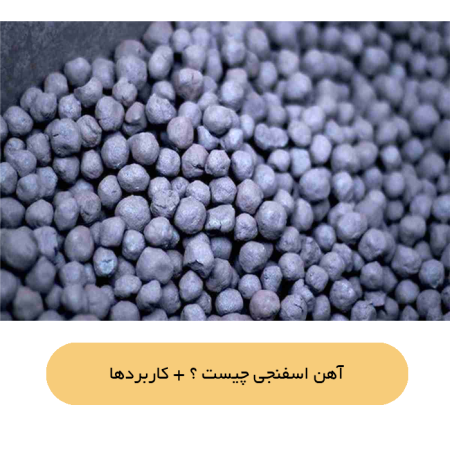

آهن اسفنجی، موادی که از تجدید حیات مستقیم سنگ آهن به دست میآید، از روشی بیواسطه بهره میبرد که بدون نیاز به ذوب سنگ آهن، اکسیژن را از آن حذف میکند. در این فرآیند، گندله سنگ آهن با عیار ۶۷٪، به حالت حیات مییابد و گندلهای با ساختار متخلخل به وجود میآید. این محصول پس از ذوب و حیات در صنعت فولاد، به شکل اسلب (تختال)، بیلت (شمش) و میلگرد تولید میشود و در مصارف مختلف، از جمله ساخت سازهها و ابنیه، به کار میرود.

در این مقاله از دانشنامه فرا آهن زنده رود، قصد داریم به بررسی جزئیات و ویژگیهای آهن اسفنجی پرداخته و کاربردهای آن در صنایع را مورد بررسی قرار دهیم. با ادامهٔ این مطلب، شما را به دنیای جذاب و تاثیرگذار آهن اسفنجی در صنعت فلزات و ساختمانها دعوت میکنیم.

دلایل استفاده از گندله متخلخل

ظاهر این محصول به شکل قطعات کروی یا گندلههایی است که به دلیل ساختار متخلخل خود، دارای ظاهر اسفنجی میباشد؛ از این رو به آن آهن اسفنجی نیز اطلاق میشود. این محصول با داشتن غلظت بالای آهن، به عنوان یک راهکار موثر در حفظ محیط زیست و مواجهه با مسائلی همچون کاهش موجودی ضایعات آهن و افزایش قیمت آن در نظر گرفته میشود.

تقریباً ۵٪ از تولید جهانی فولاد از این محصول به نام اختصاری DRI (Direct Reduced Iron) به دست میآید و این روند در حال افزایش است. DRI به صورت مستقیم از تجدید حیات سنگ آهن به دست میآید و به عنوان یک پیشفرض متداول در صنعت فلزات شناخته میشود. این فرآیند احیای سنگ آهن بدون نیاز به ذوب آن را ممکن میسازد و این خصوصیت به DRI اجازه میدهد که به عنوان یک منبع انرژی کارآمد برای صنعت فولادسازی مورد استفاده قرار گیرد.

در حال حاضر، با توجه به پیشرفتهای حاصل در تولید گندله متخلخل، این محصول به عنوان یک جایگزین موثر و اقتصادی برای سنگ آهن در صنعت فولاد بهشمار میآید. این نوع تولید، علاوه بر کاهش هزینهها، به دلیل کاهش اثرات جانبی مرتبط با ذوب سنگ آهن، نقش مهمی در بهبود شاخصهای محیط زیستی ایفا میکند. در این راستا، DRI بهعنوان یک نمونه موفق از ادغام تکنولوژی با حفاظت از محیطزیست در صنعت فلزات معرفی میشود.

تاریخ آهن اسفنجی

در دهه ۸۹، به دلیل کمبود قراضه و نیز کاهش کیفیت آن، استفاده از گندله متخلخل در کورههای القایی ایران آغاز شد. در آن زمان، حتی که کورههای القایی به ایران فروخته شدند، هیچ کس به فکر استفاده از آهن اسفنجی نبود. حتی هندیها و چینیهای فروشنده کورههای القایی، تشویق به استفاده از این محصول نمیکردند، احتمالاً به دلیل کاهش راندمان کورهها و پارامترهای آنها.

در سال ۸۹، یکی از کارخانههای القایی یزد به دلایلی برای اولین بار از آهن اسفنجی استفاده کرد. این تجربه ناگوار ابتدا به دلیل عدم آگاهی از روش شارژ آن بود و آنالیز ذوب نشان داد که مقدار فسفر و گوگرد آهن اسفنجی تأثیر زیادی بر ذوب دارد و مقدار کربن بالا به سختی در فرآیند تولید منجر میشود. زمان ذوب نیز طولانی بود و تولید سرباره زیاد و ناپسندی ایجاد میکرد. این امور باعث متوقف شدن بسیاری از کارخانهها در ادامه استفاده از آهن اسفنجی شد.

اما در حال حاضر، بسیاری از واحدهای کوچک و بزرگ تولید فولاد در ایران از این تکنولوژی استفاده میکنند. ایران با دارا بودن منابع طبیعی زیاد، گندله متخلخل را بهعنوان جایگزین مناسبی برای ضایعات آهن شناخته و این محصول بهعنوان یک منبع انرژی کارآمد برای تأمین مواد اولیه واحدهای فولادسازی مورد استفاده قرار گرفته است. این تحول نشان از پذیرش و یادگیری از تجارب گذشته دارد و به عنوان یک راهکار موثر در حوزه تولید فولاد و حفظ محیط زیست مورد توجه قرار گرفته است.

استفادههای متنوع آهن اسفنجی در صنعت ریختهگری

آهن اسفنجی نه تنها در تولید آهن و فولاد، بلکه در صنعت ریختهگری نیز از کاربردهای حیاتی برخوردار است. این نوع آهن، به دلیل دارا بودن عیار بالاتر نسبت به آهن معمولی، به عنوان یک منبع ارزشمند در تولید فولاد به کار میرود. با توجه به وجود منابع غنی برای استخراج و احیای آهنگری در ایران، آهن اسفنجی به عنوان ماده اولیه اصلی در صنعت ریختهگری به کار میرود. گندله متخلخل، به عنوان یک ماده اولیه حیاتی در فرآیند ریختهگری به کار میرود؛ زیرا پس از ذوب شدن، امکان تولید فولاد با کیفیت و خواص متمایز فراهم میشود.

قبل از دوره آهن اسفنجی، ضایعات و قراضهها برای تولید فولاد به کار میرفتند؛ اما با ظهور آهن اسفنجی، فرآیند تولید فولاد بهبود یافته و کیفیت نهایی محصول افزایش یافته است. فولاد تولیدی از آهن اسفنجی دارای خواص استحکام و مقاومت بسیار بالاست.

مهمترین نکته این است که در فرآیند تولید آهن اسفنجی، تا 5 درصد از مواد اولیه به نرمه آهن اسفنجی تبدیل میشود که میتوان از آن به عنوان ماده اولیه برای تولید بریکت آهن در موارد مختلف بهرهبرد. این تبدیل به نرمه آهن اسفنجی به عنوان یک ماده اولیه متفاوت قابل استفاده در صنایع مختلف را امکانپذیر میسازد.

پیشنهاد سایت : فلز غیرآهنی چیست ؟

اگرچه بسیاری از تولیدات فولاد در جهان از طریق روش کوره بلند انجام میشود، اما دلایل زیادی نشان میدهند که استفاده از روش احیای مستقیم و کورههای الکتریکی، به ویژه در ایران، قابل توجیه و جوابگوی نیازهای صنعتی میباشد:

1. سرعت بیشتر با استفاده از قراضه آهن: استفاده از قراضه آهن در روش احیای مستقیم، سرعت فرآیند تولید فولاد را افزایش میدهد.

2. هزینه راهاندازی کمتر: نسبت به کوره بلند، راهاندازی یک واحد احیای مستقیم و کوره الکتریکی در ظرفیتهای معادل، هزینه کمتری دارد.

3. محدودیتهای زیستمحیطی کمتر: روش احیای مستقیم دارای محدودیتهای زیستمحیطی کمتری نسبت به روش کوره بلند است.

4. آهن اسفنجی با عیار بالاتر: محصولات آهن اسفنجی دارای عیار بالاتری نسبت به آهن خام هستند.

5. توجیه اقتصادی در ظرفیتهای بالا و کوچک: در ظرفیتهای بالا، کوره بلند توجیه اقتصادی بیشتری دارد، درحالیکه از روش احیای مستقیم میتوان در واحدهای کوچک فولادسازی نیز با توجیه اقتصادی مناسب بهرهبرد.

6. حمل و ذخیرهسازی آسان: آهن اسفنجی را میتوان به صورت آهن گرم کلوخهشده (HBI) درآورد که حمل و ذخیرهسازی آن را سهولت میبخشد.

7. استفاده از گاز طبیعی بدون حذف ناخالصیها: در فرآیند احیای مستقیم، میتوان از گاز طبیعی بدون حذف ناخالصیها استفاده کرد.

8. تولید بزرگتر توسط شرکتهای معتبر: شرکتهای بزرگ صنعت فولادسازی ایران، نظیر ذوبآهن اصفهان، فولاد میبد، فولاد زاگرس، ذوبآهن غرب کشور و فولاد زرند، تقریباً ۵ میلیون تن فولاد را از طریق روش کوره بلند تولید خواهند کرد که با توجه به پتانسیلهای موجود در کشور، کافی به نظر میآید.

9. استفاده از کوره القایی به دلیل کمبود قراضه و ضایعات: به علت کمبود قراضه و ضایعات فلزی، استفاده از کوره القایی نیز به عنوان یک راهکار جایگزین امکانپذیر میباشد.

این دلایل نشان از اهمیت و توجیه قابل توجیه استفاده از روش احیای مستقیم و کورههای الکتریکی در صنعت فولادسازی، بهویژه در مناطقی که به تازگی به این صنعت وارد شدهاند.

روشهای تولید آهن اسفنجی با استفاده از منابع گازی و زغالسنگ

فرآیند تولید گندله متخلخل از سنگآهن اعمال معمولاً به دو روش گازی (مبتنی بر گاز) یا با استفاده از زغالسنگ (مبتنی بر زغالسنگ) انجام میشود. در کشورهایی که منابع گاز فراوان دارند، اغلب از روش گازی استفاده میشود. به عنوان مثال، در ایران، شرکتهایی چون فولاد خوزستان و فولاد مبارکه از گاز به عنوان ماده احیاکننده در این فرآیند استفاده میکنند.

فناوریهای مختلفی برای تولید آهن اسفنجی با استفاده از گاز طبیعی بهکار میروند، از جمله:

– میدرکس

– HYL

– Purofer

دو روش مشهورتر برای احیای مستقیم گازی، روشهای میدرکس و HYL هستند. شرکتهای ایریتک و MMTE نیز لیسانس ساخت کارخانههای احیای مستقیم (از کوبه استیل ژاپن) با تکنولوژی میدرکس را دارند. (میدرکس بهطور اصلی تکنولوژی آمریکایی است).

همچنین، روشهای احیای مستقیم مبتنی بر زغالسنگ نیز وجود دارد. منابع زغالسنگ شامل:

– SL/RN (اسال-آر-ان)

– Jindal (جیندال)

– DRC (دیآر-سی) هستند.

این روشها نه تنها نقش مهمی در تولید گندله متخلخل با کیفیت بلند مدت دارند، بلکه بهدلیل توانایی استفاده از منابع گازی یا زغالسنگی موجود در کشورها، به عنوان راهکارهایی اقتصادی و پایدار در تولید آهن اسفنجی مطرح میشوند.

تولید آهن اسفنجی با استفاده از روش میدرکس

روش میدرکس، به عنوان یکی از پراستفادهترین و بازدهترین روشهای تولید آهن اسفنجی در ایران و سرتاسر جهان شناخته میشود. در این فرآیند، گاز طبیعی وارد واحد شکست گاز میشود و تحت تأثیر حرارت و با حضور کاتالیستهای خاص، به هیدروژن و کربن تبدیل میگردد. سپس این هیدروژن و کربن، در کورهای به نام کوره احیا، وارد میشوند و با اکسیژن، گندله سنگ آهن را احیا کرده و فرآیند تولید آهن اسفنجی را آغاز میکنند.

این روش به عنوان یکی از بهرهورترین و بازدهترین روشها در ایران و جهان شناخته میشود و حدود 80 درصد از آهن اسفنجی تولید شده در ایران، از این روش مبتنی بر گاز طبیعی به دست میآید.

پس از روش میدرکس، روش HYL به عنوان یکی از مشهورترین روشهای تولید آهن اسفنجی شناخته میشود، اما به دلیل مصرف بالای انرژی و مشکلات ظرفیتی، در ایران به کار نمیرود.

ترکیبات شیمیایی تولید آهن اسفنجی به روش میدرکس در جدول زیر آمده است:

**جدول ترکیبات شیمیایی**

– عیار کلی: 86-85.9%

– عیار فلزی: حداقل 90%

– آهن (متالورژی): 78.5-82%

– کربن: 1.3-2%

– گوگرد: حداکثر 0.01%

– فسفر: حداکثر 0.1%

– SiO2: حداکثر 5.5%

– Al2O3: حداکثر 1%

– CaO: حداکثر 1.1%

– MgO: حداکثر 2.5%

– چگالی حجمی: 1.6-1.9 تن بر متر مکعب

آمار و اطلاعات کلیدی در زمینه آهن اسفنجی

تولید فولاد از طریق روش احیای مستقیم و کورههای الکتریکی، به تدابیر شرکت ملی فولاد و وزارت صنایع نیز وابسته است. در این بخش، با بررسی اطلاعات، وضعیت تولید آهن اسفنجی در جهان و کشورهای پیشرو را بررسی میکنیم.

بر اساس آمار، هندوستان به عنوان بزرگترین تولیدکننده آهن اسفنجی در جهان ثبت شده است. این کشور از کل تولید ۹.۶۴ میلیون تن آهن اسفنجی در سال ۲۰۰۷، حدود ۱.۱۸ میلیون تن یعنی تقریباً ۲۸ درصد از مجموع تولید جهانی را تأمین میکند. حدود ۸۰ درصد از این تولید در هند و کشورهای همراه از جمله عربستان سعودی، ترینیداد، روسیه و مصر صورت گرفته است. علت اصلی افزایش تولید آهن اسفنجی در چنین تعدادی از کشورها، به مواردی چون ذخائر گاز و زغالسنگ (در قالب حرارت) بازمیگردد که به عنوان منابع اصلی انرژی برای فرآیند احیای مستقیم ایفای نقش میکنند.

آهن اسفنجی به عنوان جایگزینی مؤثر برای قراضه شناخته میشود و با توجه به ترکیب شیمیایی تقریباً یکنواخت آن، در جهت کاهش غلظت عناصر ناخالصی و رسوبات در فرآیند ذوب از طریق افزایش عیار آهن موجود در شارژ مورد استفاده قرار میگیرد. در واقع با اضافه کردن این محصول به سبد قراضه آهن، میزان ناخالصیها در شارژ کاهش مییابد و مقدار نیتروژن در فرآیند ذوب کاهش مییابد. کاهش مقدار نیتروژن در فرآیند ذوب امکان تولید تختالها و بیلتهای با کیفیت مناسب برای ساخت ورقهای گرم، وایر و دیگر محصولات را به ارمغان میآورد.

پیشنهاد سایت : توضیحاتی در مورد فولاد دوبلکس