ورق گالوانیزه، یکی از پرکاربردترین مواد فلزی است که در ایران و سرتاسر جهان به وفور مورد استفاده قرار میگیرد. این نوع ورق، با استفاده از فرآیند گالوانیزه کردن، که به معنای پوشش دادن با لایهی نازکی از روی به روی فولاد میباشد، تولید میشود. به دلیل ویژگیهای منحصر به فرد خود، ورق گالوانیزه در بسیاری از صنایع و کاربردهای مختلف مورد استفاده قرار میگیرد.

از جمله کاربردهای شایع ورق گالوانیزه میتوان به استفاده در مخازن ذخیره و حمل آب، ساخت لولههای آب، ساخت سازههای صنعتی مانند سولهها، ساخت برجها و تاسیسات نفت و گاز، و حتی استفاده در صنایع خودروسازی و ساخت قطعات مختلف آنها اشاره کرد. این ورقها به دلیل پوشش ضد زنگ و مقاومت بالا در برابر خوردگی، به عنوان یک انتخاب ایدهآل برای محیطهایی با شرایط سخت و خورنده محسوب میشوند.

با توجه به ویژگیهای مثبت این نوع ورق، استفاده از آن در صنایع مختلف به دلیل مقاومت در برابر عوامل خورنده و زنگ زدگی، بهبود عمر مفید و کاهش نیاز به تعمیرات مکرر، باعث صرفهجویی در هزینههای نگهداری و تعمیرات میشود. از این رو، ورق گالوانیزه به عنوان یکی از مواد اصلی و حیاتی در صنایع مختلف، جایگاه ویژهای دارد و برای بسیاری از پروژهها و کاربردهای فنی اساسی محسوب میشود.

با ما در دانشنامه فرا آهن همراهی کنید تا به شما در مورد فرایند گالوانیزه سازی و تکنیکهای مختلفی که در آن به کار میروند، توضیح دهیم. فرایند گالوانیزه سازی که به عنوان یکی از فرایندهای مهم در صنایع فلزی مطرح است، از روشهای متنوعی برای پوشش دادن فلزات با لایهی نازکی از روی استفاده میکند تا آنها را در برابر خوردگی و زنگ زدگی محافظت کند.

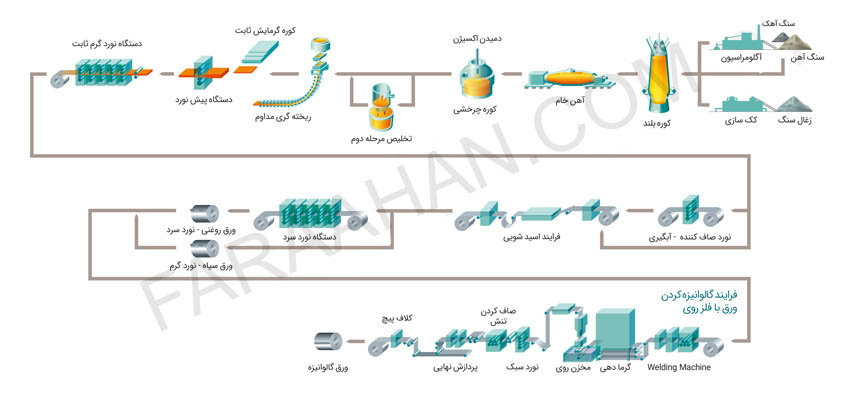

سپس، در مرحلهی بعدی، با جزئیات بیشتری به فرآیند تولید ورق گالوانیزه و اجزای آن پرداخته خواهد شد. این شامل مراحل اصلی تولید، مواد اولیه مورد استفاده، فرآیندهای صنعتی مورد نیاز، و همچنین فناوریهای مورد استفاده برای بهبود کیفیت و کارایی ورقهای گالوانیزه خواهد بود. همچنین، ما با استفاده از یک اینفوگرافیک جامع، اطلاعات بیشتری را در اختیار شما قرار خواهیم داد تا بهتر و کاملتر با این فرایند آشنا شوید.

ورق گالوانیزه چیست ؟

ورق گالوانیزه به عنوان یکی از مهمترین نوعهای ورق فولادی در صنایع مختلف به کار میرود، زیرا ویژگیهای منحصر به فردی دارد که آن را از سایر انواع ورقها متمایز میکند. این ورق، به وسیلهی فرآیند گالوانیزه سازی تولید میشود که در آن، سطح ورق با یک لایه نازک از فلز روی پوشیده میشود. این پوشش، به عنوان یک لایه محافظ، از خوردگی و زنگ زدگی ورق جلوگیری میکند، بنابراین ورق گالوانیزه برای مصارفی که در معرض عوامل خوردگی قرار دارند، انتخاب ایدهآلی محسوب میشود. به علاوه، این ورق باعث افزایش عمر مفید و مقاومت مکانیکی محصولات میشود و باعث کاهش نیاز به تعمیرات و نگهداری مکرر میگردد.

گالوانیزه سازی چیست؟

گالوانیزه سازی به عنوان یک روش فوق العاده مؤثر و پرکاربرد برای مقابله با پوسیدگی و زنگ زدگی فلزات، از زمانهای قدیمی تا به امروز استفاده میشود. این فرآیند پیچیده، که در آن یک لایه نازک از فلز روی به سطح فلز اصلی اضافه میشود، به طور گستردهای در صنایع مختلف از جمله ساخت و ساز، خودروسازی، صنایع دریایی، و ساختمانها به کار میرود. این پوشش فلزی، فلز اصلی را از تماس مستقیم با عوامل خورنده محافظت میکند و به این ترتیب، عمر مفید و کیفیت فلز را بهبود میبخشد. به علاوه، این فرآیند میتواند برای محیط زیست نیز مفید باشد زیرا میتواند باعث کاهش تولید زباله و مصرف منابع طبیعی شود.

چرا گالوانیزه کنیم؟

هروقت که شما به خودروی خود سوار میشوید و نگاهی به تابلوها و چراغهای روشنایی جاده میاندازید، احتمالاً متوجه میشوید که بسیاری از آنها دارای رنگ نقرهای کم رنگ هستند. این رنگ “نقرهای” که در واقع به چشم ما میآید، معمولاً به دلیل پوشش رویی است که بر روی آنها اعمال شده است. این پوششهای روی، علاوه بر ایجاد زیبایی، به محافظت از سطح تابلوها و چراغها در برابر خوردگی، زنگ زدگی و تغییر رنگ کمک میکنند.

چرا گالوانیزه کنیم؟

به زبان ساده تر، فرآیند گالوانیزه سازی به فلزات قابلیتی فوقالعاده برای مقاومت در برابر پوسیدگی و زنگ زدگی اضافه میکند. بدون داشتن پوشش حفاظتی روی سطح، فلزات در معرض تمامی عوامل آسیبزایی مثل رطوبت، آب، و آلودگیهای شیمیایی قرار میگیرند و در نتیجه با سرعت بیشتری اکسیده و زنگ میزنند. با استفاده از فولاد گالوانیزه، میتوان از این مشکلات جلوگیری کرد و از جایگزینی مقرون بهصرفهتری نسبت به استفاده از فولاد ضد زنگ آستنیتی یا آلومینیوم بهرهمند شد.

نحوه کار آن به چه شکل است؟

گالوانیزه کردن، یک فرآیند مهم و موثر برای حفاظت از فلزات به شکلهای مختلف است که در آن یک پوشش محافظتی بر روی فلزات ایجاد میشود. این پوشش، به فلزات در برابر تمامی عوامل محیطی مختلف مانند رطوبت، آب، هوا و سایر عوامل آسیبزایی محافظت میکند. این لایه از روی که به سطح فلز اعمال میشود، به عنوان یک حائل قوی علیه زنگ زدگی و پوسیدگی عمل میکند. اما اگر این لایه بهصورت عمیق ساییده یا خراش بخورد، فلز اصلی زیرین قرار است که در معرض آسیبهای پوسیدگی و خوردگی قرار گیرد و به شدت تحت تأثیر قرار بگیرد.

به علاوه، ارائهی فرآیند زنگ زدائی گالوانیک یکی دیگر از روشهای مؤثر برای حفاظت از فلزات است. زنگ زدائی گالوانیک هنگامی اتفاق میافتد که دو فلز با ویژگیهای الکتروشیمیایی متفاوت، در حضور یک محلول الکترولیتی مثل آب شور، به یکدیگر متصل میشوند. در این فرآیند، یکی از فلزها به عنوان آند و دیگری به عنوان کاتد عمل میکند، و این تفاوت الکتروشیمیایی باعث انتقال الکترونها از یک فلز به دیگری میشود که به دلیل این جابجایی، فلز آند به تدریج تخریب و زنگ زدگی میکند، در حالی که فلز کاتد حفظ میشود.

آند به طور کلی نسبت به حالت طبیعی خود، با سرعت بیشتری زنگ میزند، در حالی که کاتد در مقایسه با حالت طبیعی، با سرعت کمتری زنگ میزند. از این رو، استفاده از روی در فرآیند گالوانیزه سازی، به این دلیل است که ویژگیهای خاصی دارد که زمانی که با بسیاری از فلزات در تماس است، معمولاً به عنوان آند عمل میکند. در عین حال، زیر پوشش روی در برابر اکثر فلزات، به عنوان آند عمل میکند، که این امر باعث میشود فرآیند پوسیدگی و زنگ زدگی فلز اصلی یا کاتد، با سرعت کمتری اتفاق بیفتد. به این ترتیب، استفاده از روی در فرآیند گالوانیزه سازی به ویژه در جلوگیری از پوسیدگی و زنگ زدگی فلزات مؤثر است.

روشهای مختلف گالوانیزه سازی:

گالوانیزه کردن فلز، یک فرآیند پیچیده و چندگانه است که به وسیلهی روشهای متنوعی قابل انجام میباشد.

گالوانیزه سازی گرم

این روش، که به غوطهوری فلز اصلی در حوضی از روی مذاب مشهور است، یک فرآیند پیچیده است که ابتدا نیازمند آمادهسازی دقیق فلز اصلی است. این آمادهسازی ممکن است به صورت مکانیکی انجام شود؛ به این معنا که سطح فلز با روشهای مکانیکی مانند خراشیدن یا شستشو تمیز شود. همچنین، ممکن است از روشهای شیمیایی مانند استفاده از مواد شوینده و اسیدها برای پاکسازی و آمادهسازی فلز استفاده شود. اغلب، ترکیبی از این دو روش برای حاصل کردن یک سطح پاک و آماده برای پوشش روی مورد استفاده قرار میگیرد. این مرحله بسیار حیاتی است زیرا اطمینان از ارتباط محکم و قوی بین فلز اصلی و پوشش روی از اهمیت بالایی برخوردار است.

پس از انجام مراحل تمیزکاری بر روی فلز اصلی، گرم کردن آن به عنوان یک مرحله حیاتی دیگر در فرآیند گالوانیزه سازی مطرح میشود. این گرمایش، نقش اساسی در حذف هر گونه اکسیدهای باقیمانده را ایفا میکند که ممکن است حتی پس از مراحل تمیزکاری، روی سطح فلز باقی بمانند. سپس، فلز اصلی با یک محلول گرم و مذاب از روی، که در دمای بالا قرار دارد، در تماس قرار میگیرد. این اقدام باعث ایجاد یک اتصال متالورژیکی بین دو فلز میشود، که به دوام و پایداری پوشش روی کمک میکند.

از مزایای این روش میتوان به اقتصادی بودن آن اشاره کرد؛ به عبارت دیگر، استفاده از این روش میتواند هزینههای نسبتاً کمتری نسبت به روشهای دیگر گالوانیزه سازی به همراه داشته باشد. علاوه بر این، اجرای سریع این فرآیند، به ویژه در صنایعی که نیاز به تولید سریع و بر اساس زمان دارند، بسیار مهم است. یکی دیگر از مزایای این روش، قابلیت ایجاد شکلهای پیچیدهتر در طرحها و قطعات فلزی است که باعث افزایش انعطافپذیری و تنوع در طراحی و تولید میشود. اما باید توجه داشت که پوشش نهایی حاصل از این روش ممکن است نسبت به سایر روشهای گالوانیزه سازی، ناهمگن باشد و این مسئله ممکن است در برخی از موارد تاثیرات مخربی داشته باشد.

الکتروگالوانیزاسیون

در مقایسه با روشهای قبلی که از وانهای حاوی روی ذوب شده برای اعمال پوشش گالوانیزه استفاده میکردند، روش الکتروگالوانیزاسیون از یک رویکرد متفاوت بهره میبرد. در این روش، به جای غوطهوری فلز اصلی در روی مذاب، از یک فرآیند الکتریکی در یک محلول الکترولیتی استفاده میشود. این جریان الکتریکی باعث انتقال یونهای روی به سمت فلز اصلی میشود، که به ایجاد پوشش گالوانیزه کمک میکند.

علاوه بر این، اضافه کردن پالایندههای دانهای به محلول میتواند به بهبود کیفیت و صافی پوشش رویی بر روی سطح فولاد کمک کند. این پالایندهها معمولاً به عنوان مواد کمکی برای ایجاد یک پوشش یکنواخت و با کیفیت استفاده میشوند.

روش الکتروگالوانیزاسیون، به طریقهای مشابه با پیشگالوانیزه سازی اجرا میشود. به این معنا که فرآیند به صورت متوالی بر روی صفحات فلزی اعمال میشود، اما با استفاده از فرآیند الکتریکی به جای غوطهوری در وانهای ذوب شده روی، که این مسأله نیز به دلیل مدیریت و کنترل دقیقتر فرآیند و ایجاد پوشش گالوانیزه با ویژگیهای بهتر منجر میشود.

از جمله مزایای این روش میتوان به پوشش یکنواخت و دقیق آن اشاره کرد. ضخامت دقیق پوشش نیز از جمله مزایای این فرایند محسوب میشود. با این حال، باید توجه داشت که پوشش حاصل از این روش معمولاً نازکتر از پوششی است که در روش گالوانیزه سازی گرم به دست میآید. این موضوع ممکن است باعث کاهش مقاومت فلز در برابر پوسیدگی و زنگ زدگی شود.

تولید ورق گالوانیزه به روش گالوانیزه سازی فابریک (پیش گالوانیزه سازی)

فرایند گالوانیزه سازی فابریک یکی از روشهای متداول در صنعت و تولید ورق فولادی است. در این فرآیند، ورقهای فولادی که قبلاً شکل و قالب خاصی داشتهاند، در کارخانههای فولاد تحت این فرایند قرار میگیرند. این روش با گالوانیزه سازی گرم شباهتهای زیادی دارد، اما از آن جایی که فولادها قبل از ورود به این فرآیند قالبها و شکلهای مشخصی دارند، تفاوتهایی دارد.

در ابتدا، ورقهای فولادی از مراحل تمیزکاری عبور میکنند تا آماده فرایند گالوانیزه سازی شوند. سپس، وارد یک حوض پر از روی ذوب شده میشوند که در آنجا این فولادها به صورت غوطهور میشوند و پوشش رویی را به خود میگیرند. پس از این مرحله، ورقها به حالت اولیه خود باز میگردند و آماده استفاده در صنایع مختلف میشوند.

مزیت اصلی این روش نسبت به گالوانیزه سازی گرم این است که با این روش میتوان به شکل یکنواختتری کلافهای بزرگ ورق فولادی را با پوشش گالوانیزه پوشاند. این امر به دلیل استفاده از فرایندی که در شرایط کارخانهای انجام میشود و امکان کنترل دقیقتری بر روی پوشش فلزی فراهم میکند. اما به طور معکوس، این روش همراه با یک عیب جزئی است که در برخی مواقع پس از شروع فرآیند گالوانیزه سازی، بخشهایی از سطح ورق هنوز پوشش نگرفته و ناقص باقی میمانند. به این ترتیب، زمانی که این ورقها به قطعات کوچکتر برش داده میشوند، لبههای برش داده شده از پوشش گالوانیزه محروم میمانند که ممکن است باعث کاهش مقاومت در برابر زنگ زدگی و پوسیدگی شود.

اینفوگرافیک فرایند تولید ورق گالوانیزه :

با توجه به اطلاعات موجود در این اینفوگرافیک، پس از اتمام مراحل اولیه تولید فولاد، شمشها به مرحله بعدی یعنی فرآیند نورد منتقل میشوند. در این مرحله، ورقهایی که از نورد گرم خارج شدهاند، معمولاً یک فرآیند شیمیایی یا اسید شویی را تجربه میکنند. این فرآیند شیمیایی، با توجه به نیازهای تولید، ممکن است به دو شکل اتفاق بیافتد؛ یا ورق وارد فرآیند نورد سرد شود و یا به همان شکل که از نورد گرم خارج شدهاند، به عنوان خروجی نورد گرم باقی بمانند. در مرحله بعد، ورقها به فرآیند گالوانیزه سازی فابریک منتقل میشوند که در بالای این متن به آن اشاره شده است، و پس از اتمام این فرآیند، دوباره به شکل کلاف بسته میشوند.

تهیه و خرید ورق گالوانیزه:

اگر شما به دنبال خرید ورق گالوانیزه با ابعاد و وزنهای مختلف هستید، میتوانید با شرکت فرا آهن تماس بگیرید. این شرکت بازرگانی از سال 1380با یک رویکرد بینظیر در حوزه صنعت آهن و فولاد کشور فعالیت میکند. به دلیل ارائه محصولاتی با کیفیت بالا و ارائه خدمات مطمئن، این شرکت به عنوان یک منبع اعتمادی و برتر در این زمینه شناخته میشود.

این مجموعه با ارائه یک پلتفرم نوآورانه و منحصر به فرد در حوزه خرید و فروش محصولات فولادی به صورت آنلاین، به دنبال ایجاد ارتباط مستمر و بلندمدت با مشتریان خود و تأکید بر ارضای نیازهای آنها میباشد. با تلاش و تمرکز بر ارتقاء کیفیت خدمات، شرکت بازرگانی اصفهان آهن موفق به دریافت استانداردهای بینالمللی از جمله گواهی ISO9001 برای مدیریت کیفیت و گواهی ISO10002 برای مدیریت رضایت و بررسی شکایات مشتریان گردیده است. بنابراین، اگر شما به دنبال خرید یا فروش محصولات فولادی هستید، ما آماده همراهی حرفهای و ارائه خدمات مطمئن و کیفی با شما هستیم.