صنعت فولاد ایران به دلیل نقش حیاتی خود در توسعه صنعتی و رشد اقتصادی کشورها، از اولویت بالایی در برنامههای توسعهای کشور بهرهمند است. این فرآیند، در چارچوب تعیین استراتژیها و سیاستهای ملی، به اهمیت فراوانی برخوردار است زیرا فولاد بهعنوان یکی از مهمترین عوامل اقتصادی و صنعتی بهشمار میرود.

فولاد بهعنوان یکی از مفیدترین و پراستفادهترین فلزات در صنایع مختلف، جایگاه مهمی را در توسعه و پیشرفت صنعتی جهان ایفا میکند. این فلز، در ساختمانسازی، خودروسازی، صنایع لوازم خانگی، ابزارآلات، و صنایع ماشینسازی استفاده میشود و بدون شک، بهعنوان یکی از ستونهای اصلی توسعه صنعتی کشورها شناخته میشود.

در زمینه ساختمانی و مهندسی، فولاد جایگاهی بسیار ویژه دارد. از آنجایی که این فلز قابلیت انعطاف پذیری، مقاومت بالا، و استحکام فوقالعادهای دارد، بهطور گسترده در ساخت سازههای بلند، پلها، سازههای دریایی، و سازههای مهندسی استفاده میشود. این ویژگیها، فولاد را به انتخاب اولیه در بسیاری از پروژههای مهم ساختمانی تبدیل کرده است.

از همین رو، صنعت فولاد نهتنها بهعنوان یک صنعت بلوغیافته و پرسود، بلکه بهعنوان یک منبع جذب سرمایه و سرمایهگذاری نیز شناخته میشود. این صنعت، با داشتن استراتژیهای مناسب و نگرشهای کارآمد به سوی توسعه، توانایی ایجاد فرصتهای سرمایهگذاری پایدار را ارائه میدهد و بهعنوان یک منبع درآمدی مهم برای کشورها عمل میکند.

بنابراین، توسعه و پیشرفت صنعت فولاد ایران نهتنها به نفع اقتصاد ملی بلکه به نفع تمامی اقشار جامعه و فرآیندهای توسعهای کشور خواهد بود.

در اینجا، ما به بررسی صنعت فولاد میپردازیم تا شما را با اطلاعات کامل درباره این فلز ارزشمند آشنا کنیم و به شما کمک کنیم تا تصمیم به خرید آن بگیرید.

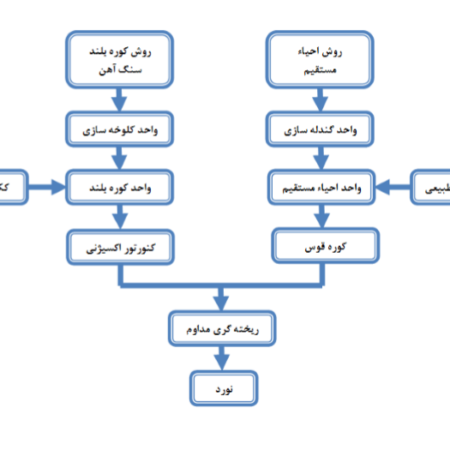

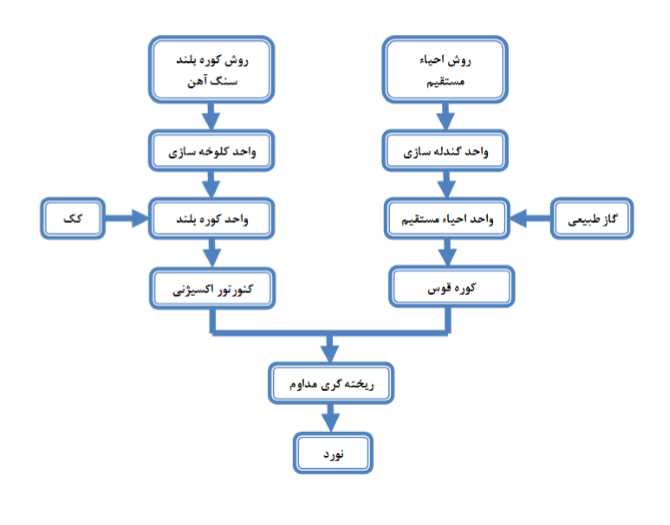

زنجیره تولید در ساخت محصولات فولادی.

فولاد خام، یکی از مواد اصلی و حیاتی صنایع مختلف، بهعنوان یک آلیاژ از آهن و کربن تولید میشود. این فلز ارزشمند از منابع طبیعی فراوان و همچنین از مواد بازیافت شده بهدست میآید و دارای 99.2 درصد آهن است. نقش بسیار مهمی در توسعه صنعتی و اقتصادی جوامع دارد.

فرآیند تولید فولاد از مرحلههای متعددی تشکیل شده است. در گام اول، سنگ آهن به عنوان ماده اولیه اصلی، به کنسانتره تبدیل میشود. این مرحله میتواند بهصورت خشک و بدون آب انجام شود و با استفاده از روشهای جدایش فیزیکی مانند روش مغناطیسی، آهن خالص از باطلههای دیگر جدا میشود. سپس، با استفاده از روشهای پیشرفتهتری که شامل واحدهای خردایش، آسیاب کنی، پرعیارسازی، و آبگیری میشوند، سنگ آهن کنسانترهشده بهدست میآید.

در مرحله بعد، این کنسانتره به گندلههایی تبدیل میشود که به منظور افزایش کیفیت و ویژگیهای مکانیکی و متالورژیکی آنها، مواد افزودنی دیگری مانند هیدروکسید کلسیم به آنها اضافه میشود. سپس، این گندلهها در فرآیند ذوب و احیا به آهن اسفنجی تبدیل میشوند.

آهن اسفنجی که با عیار بالا تولید میشود، بهعنوان خوراک اصلی برای تولید فولاد و آهن مورد استفاده قرار میگیرد. پس از فرآیند ذوب و احیا، آهن اسفنجی در فرآیند ریختهگری به شکل محصولات مختلفی مانند اسلب (تختال)، بیلت (شمش)، و میلگرد تبدیل میشود که در صنایع گوناگون از جمله ساختمانسازی، خودروسازی، و صنایع ماشینسازی مورد استفاده قرار میگیرد.

در ادامه، به مقایسه هرکدام از محصولات فولاد نیمه ساختـه میپردازیم.

انواع محصولات در صنعت فولاد

همانطور که اطلاع دارید، در صنعت فولاد، انواع مختلفی از محصولات تولید میشود. بهعنوان نمونه، محصولات فولادین شامل موارد زیر میشوند:

1) شمش

این محصول، در ارتباط با طول خود، دارای ابعادی است که کمتر از 2 متر میباشد. طراحی این محصول بهگونهای صورت گرفته است که بتواند بهصورت بهینه برای عملیات حمل و نقل فولاد و همچنین ذخیرهسازی آن استفاده شود. شکل سطح مقطع عرضی این محصول، بهطور کلی به شکل ذوزنقه است که این ویژگی نیز به عنوان یکی از مزایای این محصول مطرح میشود.

2) بیلت

مقایسهای که بین شمش و بیلت صورت میگیرد، به این شکل است که بیلت از لحاظ طول، معمولاً طولانیتر از شمش است. همچنین، سطح مقطع بیلت بهصورت عمومی به شکل دایره یا مربع با عرضی کمتر از 15 سانتیمتر است، درحالی که شمش اغلب به شکل مستطیلی با عرضهای بزرگتر است. بیلت معمولاً برای تولید محصولاتی نظیر میلگرد و سیم مورد استفاده قرار میگیرد، زیرا از طریق فرآیندهایی مانند ذوب و ریختهگری، میتوان آن را به شکلهای مختلف تبدیل کرد.

3) بلوم

در صورتی که عرض بیلت بیشتر از 15 سانتیمتر باشد، یا به عبارتی، سطح مقطع آن بیش از 230 سانتیمتر مربع باشد، آن را به عنوان بلوم شناخته میشود. این تفاوت ابعادی باعث معرفی بیلت به عنوان بلوم میشود و به همین دلیل، معمولاً این دو نوع محصول، یعنی بلوم و بیلت، در یک دسته قرار میگیرند. بلومها بهطور عمده برای تولید محصولاتی نظیر ریل، تیرآهن و قوطی استفاده میشوند. این استفاده از بلومها به دلیل ابعاد بزرگتر و قابلیتهای خاصی که در فرآیند تولید مورد نیاز است، بهطور گستردهای صورت میگیرد.

4) تختال یا اسلب

سطح مقطع اسلب با بلوم و بیلت تفاوت دارد؛ زیرا آن معمولاً شکل مستطیلی دارد نه مربعی. اسلب از طریق فرآیندهای خاصی مانند آسیاب کردن و فرآیندهای دیگر به شکل مستطیلی تولید میشود. این محصول معمولاً برای ساخت ورقهای فولادی و صفحههای مورد استفاده قرار میگیرد. از آنجا که اسلب از لحاظ شکل مقطع با بلوم و بیلت تفاوت دارد، کاربردهای مختلفی در صنایع مختلفی دارد و نیازمندیهای خاصی را برآورده میکند.

5) ورق فولادی

این نوع فلز مسطح، که از آهن تشکیل شده است، بهطور کامل صاف و صیقلی است و به دو صورت رول فرم و شیت فرم (برششده) تولید و به بازار عرضه میشود. در فرآیند تولید ورق، از دو نوع تکنولوژی مختلف به نامهای نورد سرد و نورد گرم استفاده میشود و محصول نهایی به ترتیب ورق روغنی و ورق سیاه خواهد بود.

در تولید ورق با تکنولوژی نورد گرم، مواد اولیه در دمای بسیار بالا ذوب میشوند و در طی این فرآیند، ورق ظاهری ماتیک به خود میگیرد و به دلیل رنگ ظاهری آن در بازار، به آن ورق سیاه میگویند. اما فولادهای نورد گرم معمولاً کیفیت کمتری نسبت به فولادهای نورد سرد دارند.

در مقایسه با نورد سرد، ورق روغنی (ورق سرد) از ورق سیاه (ورق گرم) تولید میشود. ورق سیاه ابتدا اسیدشویی میشود تا پولکهای سطحی آن که سیاه رنگ است، زدوده شود، و سپس طی چندین مرحله نوردکاری سرد، تبدیل به ورق روغنی میشود. بهعنوان مثال، برای تولید ورق روغنی با ضخامت 2 میلیمتر، از ورق سیاه با ضخامت 3 میلیمتر استفاده میشود.

- ورق روغنی

ورق روغنی یک نوع ورق فولادی است که در فرآیند تولید آن از ورق سیاه (ورق گرم) استفاده میشود. ابتدا، ورق سیاه اسیدشویی میشود تا پولکهای سطحی آن که سیاه رنگ است، زدوده شود. سپس، طی چندین مرحله نوردکاری سرد، ورق به ورق روغنی تبدیل میشود. ورق روغنی به دلیل خواص خاصی که دارد، معمولاً در صنایعی مانند خودروسازی، ساختمانسازی، و صنایع بستهبندی استفاده میشود. این ورق دارای سطحی صاف و صیقلی است که از آن نتیجه میشود که قابلیت اتصال به رنگها و پوششهای مختلف را دارد، بنابراین معمولاً برای محصولاتی که نیاز به طلایی شدن و یا پوششهای خاص دارند، مورد استفاده قرار میگیرد.

- ورق سیاه

ورق سیاه یک نوع ورق فولادی است که در فرآیند تولید آن، فولاد در دمای بالا ذوب و شکل داده میشود. این ورق دارای سطحی نسبتاً مات و خام است که به دلیل رنگ تیره و سیاهی آن، به آن ورق سیاه گفته میشود. ورق سیاه معمولاً به عنوان ماده اولیه در تولید ورقهای دیگری مانند ورق روغنی (ورق سرد) استفاده میشود. از ورق سیاه عموماً در صنایعی مانند ساختمانسازی، خودروسازی، و تولید قطعات صنعتی استفاده میشود.

- ورق رنگی

ورق رنگی، یک نوع ورق فولادی است که به طور معمول با پوششی از رنگ یا رزینهای پوششی محافظت شده است، که به آن رنگآمیزی یا روکش نمکی میگویند. این ورق ممکن است از پوششهای مختلفی مانند رنگهای زیتونی، آبی، قرمز و غیره برخوردار باشد و معمولاً در ساخت و ساز، صنایع خودروسازی، تولید ظروف و لوازم خانگی، و دیگر صنایع استفاده میشود. این نوع ورق به دلیل پوشش رنگی، علاوه بر جلوگیری از زنگ زدگی و خوردگی، زیبایی و ظاهری جذاب به محصولات اضافه میکند.اگر به دنبال قیمت ورق رنگی چینی هستید به این صفحه مراجعه نمایید.

- ورق گالوانیزه

ورق گالوانیزه یک نوع ورق فولادی است که با پوششی از روی بر روی سطح آن پوشیده شده است. این پوشش اغلب از روش گالوانیزهسازی حاصل میشود که به معنای فرآیند پوشش دادن فولاد با لایهای از روی است. این فرآیند اغلب شامل غوطهوری قطعات فولادی در محلول روی، یا استفاده از فرآیند همدمایی (Hot-Dip Galvanization) است.

ورق گالوانیزه به دلیل پوشش روی بر روی سطح خود، از زنگ زدگی و خوردگی در برابر عوامل خورنده محافظت میکند. این ویژگی آن را برای استفاده در محیطهایی که با رطوبت، باران، یا زمینههایی که ممکن است به آنها اسیدها و آلودگیهای شیمیایی برخورد کند، مناسب میسازد.

استفادههای رایج از ورق گالوانیزه شامل ساخت سازههای فلزی، ساخت و تعمیر انواع تجهیزات صنعتی، تولید قطعات خودرو، ساخت سیستمهای لولهکشی، و مصارف ساختمانی میشود.

- ورق اسیدشویی

ورق اسیدشویی، یک نوع ورق فولادی است که به یک فرآیند شیمیایی به نام اسیدشویی تحت میگذرد. در این فرآیند، ورق فولادی ابتدا در یک محلول اسیدی قرار میگیرد تا لایههای زنگزدگی، آلایشها و آلودگیهای سطحی روی آن حذف شود.

این فرآیند اغلب برای بهبود و پاکسازی سطح ورق فولادی از آلایندهها، اکسیدها و رسوبات استفاده میشود. ورقهای اسیدشویی معمولاً پس از این فرآیند، دارای سطح صاف و تمیزی میشوند که آماده استفاده در فرآیندهای بعدی تولید محصولات فلزی میشوند.

استفادههای ورق اسیدشویی شامل صنایع مختلفی مانند صنایع خودروسازی، ساخت و تولید تجهیزات صنعتی، صنایع دریایی، صنایع نفت و گاز، ساختمانسازی و غیره است.ورق اسیدشویی فولاد مبارکه یکی از بهترین نوع ورق های اسیدشویی می باشد اگه شما هم می خواهید قیمت این ورق را استعلام کنید به این صفحه مراجعه کنید.

روش های تولید فولاد بر اساس تکنولوژی ساخت

در حال حاضر، فن آوریهای مورد استفاده در مراحل بعد از ریختهگری و نورد در تولید محصولات فولادی به طور کلی بهصورت یکنواختی توسعه یافتهاند. اما برای بهدست آوردن فولاد مذاب یا همان فولاد خام، از روشهای متنوعی استفاده میشود که هرکدام دارای ویژگیها و مزایای خاص خود هستند. روشهای تولید فولاد خام به دو دسته زیر تقسیم میشوند:

1- روش کوره بلند و تولید فولاد در کانورترهای اکسیژنی (احیای غیرمستقیم)

در این روش که به عنوان روش سنتی تولید معروف است، از فرآیند احیای غیرمستقیم آهن بهره گرفته میشود. در این فرآیند، سنگ آهن با دانهبندی درشت و آهن خام پس از فرآوری و تبدیل به آگلومره همراه با آهک و کک وارد کوره بلند میشود. در این کوره، با تاثیر حرارت، آهن خام یا چدن مذاب تولید میشود. کک زغال سنگ از جمله موادی است که برای فرایند کوره بلند در کارخانههای فولادسازی بسیار حائز اهمیت است. در مرحله بعد، آهن خام در کانورتری به نام کانورتر، به فولاد مذاب تبدیل میشود، کربن و سایر ناخالصیها با استفاده از اکسیژن از آن جدا میشوند و فولاد خام تولید میگردد. هدف اصلی از این فرآیند تولید چدن مذاب برای استفاده در بخشهای دیگری از صنعت فولادسازی است. بهعنوان یک مثال، کارخانه ذوب آهن اصفهان از این روش استفاده میکند.

2- روش کوره های الکتریکی از قبیل قوس الکتریکی (احیای مستقیم)

در روش دوم تولید فولاد، از کورههای الکتریکی و فرآیند ذوب مجدد قراضه آهن و فولاد استفاده میشود. به دلیل کاهش منابع قراضه در جهان و افزایش قیمت آن در سالهای گذشته، این روش از آهن اسفنجی نیز برای ذوب در کوره استفاده میکند. بهعنوان مثال، مجتمع فولاد جنوب از این روش استفاده میکند.

تفاوت عمده بین این دو روش در مصرف انرژی برای تولید محصول است. در فرآیند احیاء مستقیم، از گاز طبیعی برای ایجاد حرارت استفاده میشود، در حالی که در کورههای بلند، زغال سنگ به کک تبدیل شده و از آن برای تأمین انرژی استفاده میشود.

ضریب تبدیل مواد در صنعت فولاد

مقدار تبدیل سنگ آهن به کنسانتره یا سنگ دانهبندی به عیار سنگ آهن بستگی دارد. برای این منظور، از ضریب تبدیل استفاده میشود که برای محاسبه مقدار تولید هر محصول به کار میرود.

کانیهای معدنی متداول سنگ آهن شامل هماتیت (که دارای 70 درصد آهن است) و مگنتیت (که دارای 72 درصد آهن است) هستند. به طور کلی، اگر سنگ آهن با 50 درصد هماتیت به دانهبندی تبدیل شود، نسبت تبدیل 1.35 است. از سوی دیگر، اگر سنگ آهن با عیار بالای مگنتیت به کنسانتره تبدیل شود، نسبت تبدیل 1.54 است.

در فرآیند تبدیل کنسانتره به گندله، نسبت تبدیل 1 به 1 است، با فرض آنکه همه چیز نرمال باشد. تبدیل کنسانتره به گندله نوعی تغییر شکل در سنگ آهن است، بنابراین هر تن کنسانتره به یک تن گندله تبدیل میشود. برای تولید آهن اسفنجی با عیار 68 درصد، برای هر تن اسفنجی، 1.46 تن گندله لازم است. اما تفاوتهایی در گندله ممکن است این نسبت را تغییر دهد. همچنین برای تولید یک تن شمش فولاد خالص، 1.14 تن آهن اسفنجی لازم است. برخی تولیدکنندگان به جای آهن اسفنجی از قراضه فولاد استفاده میکنند.