پروفیل ناودانی، یکی از پروفیلهای حیاتی و گستردهای در حوزه صنعت ساختمانی است که به طور گسترده در ساخت انواع سازهها بهکار میرود. این نوع پروفیل، که شامل لبههای تیز و زوایای متنوع است، مانند تیرها، بخشهای ناودانی، ریلها و مقاطع T، مورد استفاده قرار میگیرد. بخشی از اعضای آن، از جمله تیرها و بخشهای ناودانی، دارای زوایای ۹۰ درجه در نقاط اتصال یا جان خود میباشند.

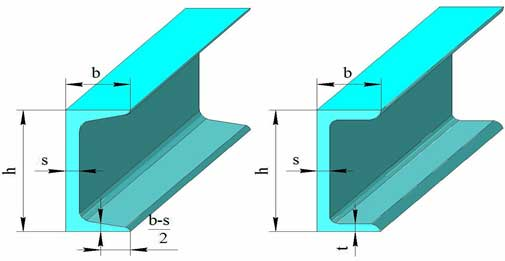

این نوع پروفیل، که به عنوان پروفیلهای باز شناخته میشود، دارای یک سطح افقی به نام “جان” و دو سطح افقی به نام “بال” است. به دلیل ویژگیهای یکتایی که داراست، استفاده از این پروفیلها در ایجاد سازههای پایدار و مقاوم بسیار مؤثر است.

بخش ناودانی، به عنوان یک پروفیل U شکل، از یک وب و دو باله تشکیل میشود. این پروفیلها بیشترین توجه را به ارتفاع خود میکشند که در نهایت تاثیر چشمگیری بر ظرفیت بارگیری و عملکرد آنها دارد. تولید پروفیلهای ناودانی به طور معمول با رعایت استانداردهای معتبری همچون DIN 1026-1 (DINEN 10279) و استاندارد ۳۴۳۴ اوکراین صورت میگیرد. اجزای مختلف بخش ناودانی با شیب لبههای داخلی و لبههای موازی طبق استاندارد UNION STATE ساخته میشوند. همچنین، بخش جان ناودانی نیز با بالهای موازی باریک تحت مشخصات فنی و مهندسی 76-204-2-14 تولید میشود. این استانداردها و مشخصات فنی از اهمیت ویژهای برخوردارند و برای اطمینان از کیفیت و عملکرد بهینه پروفیلهای ناودانی استفاده میشوند.

نکتهای که باید به آن توجه داشته باشیم، این است که میتوان پروفیلهای ناودانی را با توجه به ابعاد، ویژگیهای طراحی، و مقاومت لازم، در ساختارهای متناسب تولید کرد. این کار از طریق استفاده از فرآیندهای نورد یا خطوط نورد امکانپذیر است. همچنین، برای تولید بخشهای ناودانی کوچک و متوسط، میتوان از روشهای مختلفی از جمله نورد خطی، پی در پی، نیمه مداوم و مداوم استفاده کرد. این فرآیندها با استفاده از غلتکهایی با قطر ۳۰۰ تا ۶۵۰ میلیمتر انجام میشود. بخشهای ناودانی با وزن ۲۰-۴۰ پوند، جزء تجهیزات استاندارد کارخانههای راهآهن و سازههای فلزی محسوب میشوند. این انتخابات و روشهای تولید، اساسیترین عوامل در تضمین کیفیت و عملکرد بهینه پروفیلهای ناودانی میباشند.

در حال حاضر، جستجوی روشهای نوین برای بهبود و بهروزرسانی مسیر غلتک، یکی از اولویتهای اصلی مهندسان صنعت فلزات است. آنها از رویکردها و تکنیکهای جدیدی استفاده میکنند تا بهبودهای لازم را در این زمینه ایجاد و بهکار ببندند. طراحی مسیر برای تولید قطعات ناودانی نیز، با در نظر گرفتن پیکربندی و فرآیند نورد، بهروزرسانی میشود. انجام این کار نیازمند رعایت استانداردهای بسیار دقیق و مفصلی است که برای حفظ کیفیت و عملکرد بهینه لازم است. عواملی همچون راندمان نورد، دوام تجهیزات، کیفیت و قیمت تولید، به طور مستقیم به دقت و کیفیت طراحی مسیر غلتک وابستهاند. این ارتباطات و تأثیرات متقابل میان عوامل مختلف، نشاندهنده اهمیت بررسی دقیق و جامع در این حوزه است.

در اینجا، متغیرهایی که در طراحی و مشخصکردن پروفیلهای ناودانی استفاده میشوند به شرح زیر است:

– H: ارتفاع جان ناودانی

– b: عرض باله

– t: ضخامت باله

– S: ضخامت جان ناودانی

فرمول سازی تولید ناودانی

جهت بهبود طراحی غلتک، لازم است مانند گذشته به تشکیل واحد تحقیقاتی در حوزه فلزی توجه بیشتری شود. امروزه، متأسفانه بسیاری از سوالات مربوط به رفتار فلز در شرایط مختلف کالیبرهها، به اندازه کافی مورد بررسی و تحقیق قرار نگرفته است. انجام مطالعات آزمایشگاهی در شرایط واقعی تولید، به دلیل هزینههای بالای مواد، بسیار دشوار است و اغلب ممکن نیست. در این مواقع، بهرهگیری از فناوریهای رایانهای برای انجام آزمایشات سخت و پیچیده ضروری است. این روشها امکان بررسی و تجزیه و تحلیل دقیقتر پروندهها و آزمایشات پیچیده را بهبود میبخشد و از این طریق، ارتقاء کیفیت و دقت تحقیقات ممکن میگردد.

در زمینه فناوری تولید ناودانیهای فلزی، اهمیت تجزیه و تحلیل دقیق طرحهای موجود بیش از پیش مشهود است. این نیاز اساسی به دلیل اهمیت بهبود طراحی غلتکها و شناسایی بهترین روشهای تولید پروفیل ناودانی احساس میشود. انجام تحقیقات گسترده و دقیق در این زمینه میتواند به بهبود عملکرد و کیفیت ناودانیهای فلزی کمک بسیاری نماید.

نتایج تحقیقات

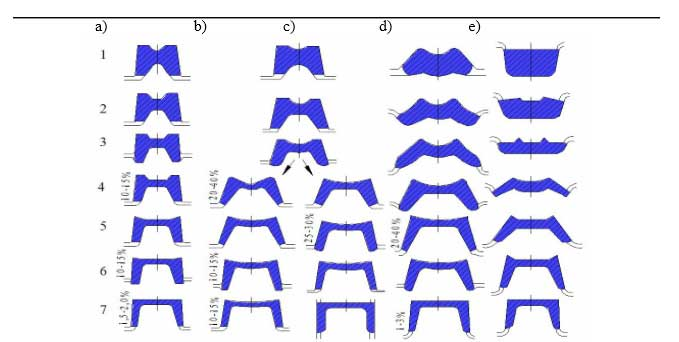

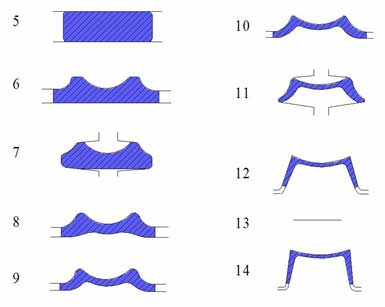

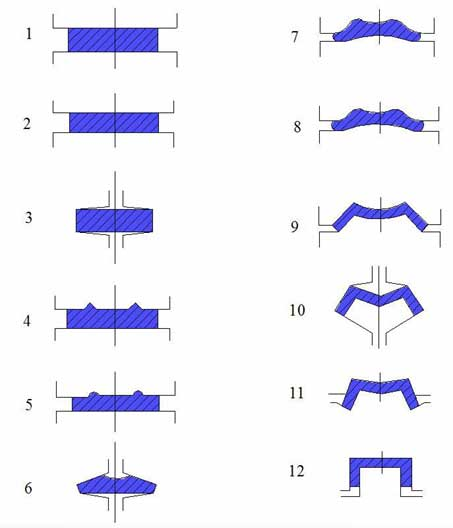

در فرآیند ساخت بخشهای ناودانی در نورد، از دو روش اصلی، یعنی نبرد با بالههای مستقیم و نبرد با بالههای باز نشده، استفاده میشود. برای طراحی مسیر غلتکی، متنوعیتی از روشها وجود دارد که برای تولید بخشهای ناودانی مورد استفاده قرار میگیرد. به عنوان مثال، میتوان از روش تولید نوع تیرآهن، روش استفاده از شیب مقیاس دار باله و روش استفاده از خم شدن جان ناودانی استفاده نمود. همچنین، طراحی غلتک با بالههای باز نشده معمولاً زمانی که یک وب و بالهها به خم شدن نیاز دارند، به کار میرود. البته، با استفاده از روش خم شدن بالهها نیز امکان انجام این کار وجود دارد.

این روشهای یادشده در فرآیند نورد، به عنوان نتیجهای از توسعه تولید با استفاده از مسیرها، بهبود یافتهاند. این پیشرفتها، امکانات جدیدی را برای پیشبینی افزایش باله و افزایش طول عمر غلتک به ارمغان آوردهاند. مهم است توجه داشته باشید که با افزایش شیب باله، مصرف برق کاهش مییابد و به علت کاهش عمق شیار غلتک، دوام غلتکها و خط نورد افزایش مییابد.

a) استفاده از شیب مقیاس پذیر از باله و یک شبکه مستقیم، به وسیلهٔ روش از طریق شکل دهی میانی.

b) بهرهگیری از شیب مقیاس پذیر باله و یک شبکه خمیده.

c) استفاده از مسیر فردهی نهایی رایج.

d) استفاده از بالههای باز نشده و یک شبکه خمیده.

e) انجام خم کاری باله مستقیم، با توجه به تعداد ایستگاههای قلتک زنی که در بازه ۱ تا ۷ واقع میشود.

در فرآیند تولید ناودانی به شکل ابشخوری، که از جمله روشهای پیشرفته نورد محسوب میشود، از روش نورد تیرآهنی استفاده میشود. در این روش، از یک مسیر نورد استفاده میشود که از طریق شکلدهی با کاهش بالههای روبرو در مسیرهای قلتکزنی پرفشار (شکل ۲، الف) بهره میجسته است. با این حال، نقطه ضعف اساسی این نوع نورد در هنگام ورود مشخصات به یک مسیر اتمام، با مشکلات جدیدی روبهرو میشود، زیرا عرض پروفیل در امتداد بالههای خم، بزرگتر از عرض مربوط به یک مسیر پایانی است.

برای حل این مشکلات، میتوان به دو رویکرد متفاوت روی آورد. اولین رویکرد این است که زاویه دیواره شیار را در مسیر قبل از اتمام با کاهشی حدود 5-8٪ تنظیم کرده و سپس در طی مسیر پایانی، این کاهش را اعمال نماییم. این روش میتواند بهبود قابل توجهی را در کاهش مشکلات ایجاد شده داشته باشد.

در رویکرد دیگر، میتوانیم به پیشبینی طول مسیر پایانی بپردازیم. این روش از قبل به ما این امکان را میدهد که از مواجهه با مشکلات ناگهانی جلوگیری کنیم و اقدامات مناسب را برای پیشگیری از آنها اتخاذ نماییم.

همچنین، میتوانیم به روشهای دیگری فکر کنیم تا به کاهش اثرات منفی مذکور بپردازیم. به عنوان مثال، افزایش زاویه دیواره شیار در مسیر کامل شده، میتواند منجر به کاهش نرخ کاهش طول عمر قلتکها شود، که این موضوع میتواند مشکلاتی که در نورد قطعات ناودانی با بالههای لبه موازی به وجود میآید، را به حداقل برساند.

در مواردی که از شبکه خمیده و بالههای مستقیم استفاده میشود، مشکلاتی که معمولاً با روش خمیده همراه بوده، برطرف میشود (شکل 2، b). در چنین مسیرهایی، زاویه دیواره شیار تا 20-40٪ افزایش مییابد. این ساختار به ما این امکان را میدهد که شکل فلز را بهطور موثری تغییر دهیم، تعداد مسیرها را کاهش داده و فرسایش غلتکها را به حداقل برسانیم. این تکنیک به طور گسترده در کارخانههایی که دارای دو ایستگاه قلتکزنی هستند، مورد استفاده قرار میگیرد.

استفاده از روش نورد پیشرفتهتر برای ایجاد شیب در باله و ایجاد یک شبکه خمیده، وقتی که یک ایستگاه قلتکزنی در مرحله اتمام مورد استفاده قرار میگیرد (شکل ۲، c)، به شدت مؤثر است. این مزیت ویژه این روش در مقایسه با روش استاندارد نورد، بیشتر در دید باقی میماند زمانی که یک ایستگاه نورد معمولی در نقش خمشی عمل میکند، چرا که این امر منجر به کاهش بار در طول فرآیند نورد در یک پایه ثابت میشود.

طراحی مسیر نورد روباز به نظر میرسد که بهترین گزینه برای طراحی است (شکل ۲، د). این نتایج قابل قبولی را به وجود آورده است، به ویژه در نورد بخشهای ناودانی کوچک و متوسط. در ابتدای نورد بخشهای ناودانی، مقاطع بازنشده ناودانی به عنوان فرم اولیه مورد استفاده قرار میگرفتند. این روش نورد شامل یک انتقال تدریجی از یک مسیر با فرمهای افقی باز به یک مسیر با فرمهای باله مستقیم میشود، هنگام استفاده از گسترهای از مسیرهای شکلدهی ناودانی با باله منحنی که ایجاد پروفیل صاف را فراهم میکنند. خمشدن پروفیل بازنشده به بخش ناودانی آسانتر میشود و از آسیبهای سطحی و تاشوندگی در پایه بالهها جلوگیری میکند. اما ایراد اصلی این روش، افزایش چشمگیر در عرض عبوری مسیر نورد است که باعث میشود استفاده از تعداد قلتکهای مورد نیاز برای مسیرهای نورد و همچنین بدنه قلتک مشکلساز شود.

با استفاده از روش خمشدنی در فرآیند نورد (شکل 2، e)، یک رویکرد پیشرفته با افزایش زاویه دیواره شیار قلتکها ارائه میشود. این روش از غلتکهایی استفاده میکند که در مسیرهای نورد با مسیرهای خمشدن تدریجی بالهها ترکیب میشوند. در این روش، مزیت کاهش عدم یکنواختی ضخامت ناودانی در تمام اجزا و ایجاد مشخصات ابعادی کمتر و عمق کمتر شیار قلتک مشاهده میشود.

معایب این روش ممکن است شامل برخی مشکلات در خم شدن دیوارههای ناودانی باشد که باعث ایجاد آسیب در سطح بالهها و اندازههای نامناسب میشود. همچنین، عدم وجود یک مسیر کنترلی قبل از فرمدهی نهایی باعث میشود که کنترل عرض باله مشکلی پیش آید. این روش نورد که پیشتر در بخش نورد بومی ذکر شده است، تاکنون به طور گستردهای تطبیق داده نشده است، اما گاهی اوقات برای بخشهای ناودانی با ابعاد کوچک و متوسط در کارخانههای متوسط و کوچک مورد استفاده قرار میگیرد.

روش نورد تیرآهنی به عنوان یکی از قدیمیترین روشهای نورد شناخته میشود که هنوز نقش مهمی در صنعت فلزات ایفا میکند. در این روش، مسیرهای تشکیلدهنده پرفشار برای تیرآهنها و بخشهای ناودانی، به اندازههای مساوی در نظر گرفته میشود. این اقدام منجر به کاهش پهنای بالها شده و باعث میشود فلز از بالههای روبرو به درون یک شبکه سرریز شود، که این مسئله به تحلیل و کنترل خطاهای ناشی از بخشهای پایانیافته کمک میکند. از نظر اقتصادی نیز، مقایسه هزینه استفاده از غلتکهای متوالی با هزینه مسیرهای عمومی ثابت نشان میدهد که هزینهها متفاوت بوده و باید با دقت مورد بررسی قرار گیرند.

در حال حاضر، استفاده از این روش در صنایع به ندرت رواج دارد، زیرا با افزایش مصرف برق همراه است و در نتیجه، هزینهها نیز افزایش مییابد. با این حال، تا زمانی که تجهیزات و تنظیمات روش نورد تیرآهنی با روش نورد ناودانی همگن باشند، این روش همچنان به عنوان یک روش کارآمد در صنعت قابل توجیه است.

پیشنهاد سایت : با فلز مس، قدیمیترین فلز مورد استفاده انسان آشنا شوید

مسیرهای فرم گیری بخشهای ناودانی

این روش تولید ناودانی به شکل ابشخوری، به عنوان یکی از روشهای پیشرفته نورد تیرآهنی شناخته میشود. در این روش، برای شکلدهی، از یک مسیر نورد استفاده میشود که همراه با کاهش بالههای روبرو در مسیرهای غلتکزنی پرفشار اتفاق میافتد. اما اینجاست که مسأله پیش میآید؛ عرض پروفیل در امتداد بالهای خم، بزرگتر از عرض مربوط به مسیر پایانی است، که ممکن است به مشکلاتی منجر شود. برای حل این مشکلات، در برخی مواقع، زاویه دیواره شیار در مسیر قبل از اتمام تا ۵ الی ۸ درصد کاهش یابد.

یک رویکرد دیگر برای حل مشکلات مرتبط با فرآیند نورد، استفاده از پیشبینی طول مسیر پایانی است. این راهکار به عنوان یک الگوی مطرح شده است تا به چالشهایی که در فرآیند شکلدهی ناودانیها در نورد پیش میآید، پاسخ داده شود. یکی از مسائلی که با استفاده از این روش ممکن است به وجود آید، کاهش عمق غلتک به دلیل زاویه کوچک دیواره شیار است. این موضوع باعث میشود که فرآیند نورد قسمتهای ناودانی با بالههای لبه موازی تقریباً غیرممکن باشد.

در هنگام استفاده از شبکه خمیده و بالههای مستقیم، زاویه دیواره شیار به میزانی تا ۲۰ الی ۴۰ درصد افزایش مییابد. این نکته حیاتی است که زاویه بین خط سمت میانه و لبه هر باله، به اندازه ۹۰ درجه است. این طرح قابلیت تغییر شکل فلز را فراهم میکند و همچنین باعث کاهش تعداد مسیرها و فرسایش غلتکها میشود. این تکنیک معمولاً در کارخانههای دارای دو ایستگاه غلتکزنی مورد استفاده قرار میگیرد.

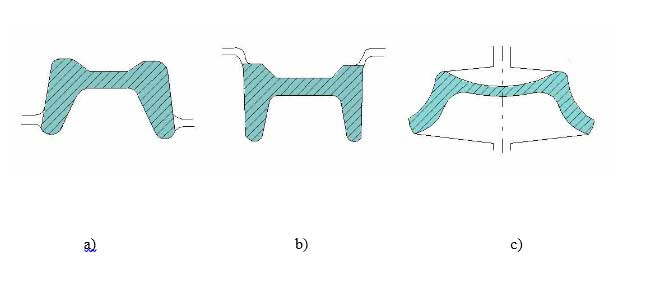

الف) مرحله نهایی و نیمه بسته؛ ب) فرم کاملا بسته؛ ج) فرم موجودهای با شکل زنگولهای.

استفاده از روش پیشرفته نورد برای ایجاد شیب در باله و ایجاد یک شبکه خمیده، زمانی که یک ایستگاه غلتک زنی در مرحله آخر به کار گرفته میشود، به عنوان یکی از روشهای بهینه و کارآمد در صنعت فولادسازی مطرح میشود. این روش، هنگامی که یک ایستگاه نورد استاندارد به عنوان یک مرحله خمشی فعالیت میکند، مزایای فراوانی را ارائه میدهد؛ زیرا باعث کاهش بار در طول فرآیند نورد با یک پایه ثابت میشود و بهبود قابل توجهی در کارایی و کیفیت محصولات حاصله ایجاد میشود.

طراحی مسیر نورد روباز به عنوان بهترین روش برای فرآیند تولید مطرح میشود. این روش، به خصوص در نورد بخشهای ناودانی کوچک و متوسط، عملکرد بسیار موثری دارد و باعث ارائه نتایج بسیار قابل قبولی میشود. استفاده از این روش، با انتقال تدریجی از یک مسیر با فرمهای افقی باز به یک مسیر با فرمهای باله مستقیم، امکان شکلدهی به پروفیلهای صاف را فراهم میکند و خم شدن پروفیلهای بازنشده به بخش ناودانی را آسانتر میسازد. همچنین، این روش از ورود آسیب سطحی و تاشوندگی در پایه بالها جلوگیری میکند.

استفاده از روش خمشی در فرآیند نورد یک روش پیشرفته است که با افزایش زاویه دیواره شیار غلتکها همراه است. این روش باعث کاهش عدم یکنواختی ضخامت ناودانی در تمام اعضا و ایجاد مشخصات ابعادی کمتر و عمق کمتر شیار قلتک میشود. با این حال، باید به عواقب منفی نیز توجه کرد. به عنوان مثال، این روش ممکن است منجر به برخی مشکلات در خم شدن دیوارههای ناودانی شود که ممکن است خساراتی در سطح بالهها ایجاد کند.

در حال حاضر، در کشورهای CSI، از روش اصلی نبرد قلتکی با استفاده از فاصله زاویه باله با محور افقی استفاده میشود. زاویه باله در بازهی ۱۵ تا ۲۰ درصد در بین یک باله و یک شبکه قرار میگیرد. این روش امکان دارد با استفاده از دو روش به صورت همزمان به شیب باله دست یابد. براساس تحقیقاتی که مهندسان انجام دادند، ثابت شده است که زاویه شیار باید در بازهی ۱۲ تا ۸ درصد در زمان چرخش و برای غلتک زنی میانی ۴ درصد در نظر گرفته شود.

اهمیت استفاده از مسیر مستقیم مانند نورد تیرآهنهای I بیان شود. در این مورد، مسیرها با استفاده از انشعابات دائمی در بالههای واقعی ساخته میشوند، که در نتیجه، امکان کنترل ارتفاع بالههای پروفیل فراهم نمیشود. به همین دلیل، دانشمندان میتوانند مسیرهای کنترل را پیشبینی و تنظیم کنند.

این مسیرها ممکن است بسته یا نیمه بسته باشند، اما اغلب مسیرهای کنترل نیمه بسته، گستردهتر هستند و شرایط مساعدی را برای ورودی در مسیر کنترل ایجاد میکنند. علاوه بر این، این امکان را فراهم میکنند تا شیب لبههای خارجی شیارها را در مسیرهای مجاور ناودانی بزرگتر کنند و شدت کاهش لبه باله را بهبود بخشند. باید ذکر شود که استفاده از مسیرهای کنترل بسته در شرایط بسیار محدود است.

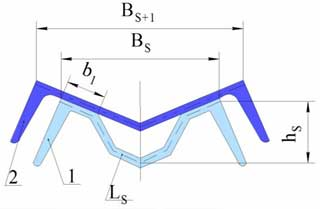

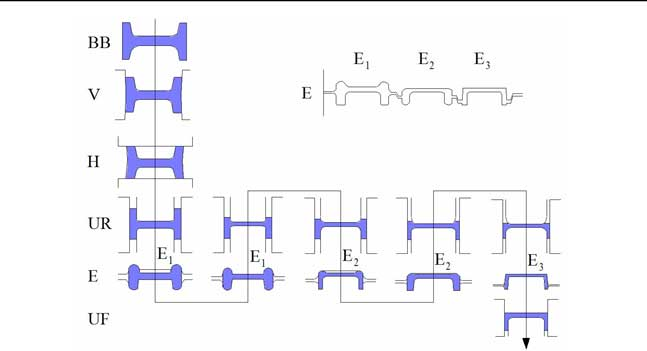

در روند طراحی نورد PJSC 350 مقاطع آهنی و فولادی یکپارچه، مسیرهای نورد پیش فرم زنگوله ای شکل به عنوان مسیرهای کنترل معمولاً مورد استفاده قرار میگیرند. این مسیرها شامل ایستگاههایی با قلتکهای عمودی هستند که مسئولیتهای خاصی را در این فرآیند بر عهده دارند. در این مسیر، ارتفاع باله و میزان خمیدگی باله کنترل میشود، اما نکته حائز اهمیت این است که استفاده از مسیر نورد زنگوله ای شکل در نورد پرفشار، امکان استفاده از پیش فرم برای دو بخش مختلف از ناودانی را فراهم میکند.

۱- فاز قبل از انجام عمل خم کردن پروفیل؛

۲- فاز پس از انجام عمل خم کردن پروفیل؛

ب۱- بخش افقی یک سیستم شبکه. LS – خط وسط

طول یک وب؛ HS و BS – برنامه ریزی بخش عمودی از مرکز شبکه

ساخت مسیر نورد جهت قلتک زنی مقاطع ناودانی شکل

هنگام طراحی مسیر نورد فرمدهی بازکننده، توصیه میشود از مسیرهای کنترل کننده بسته استفاده کنید، زیرا این اقدام باعث افزایش ارتفاع اولیه شمش پیشفرم میشود. همچنین، در طرحهای مختلف، معمولاً از یک یا دو مسیر تست استفاده میشود؛ به عنوان مثال، یکی از آنها مسیر پرفشار رافینگ و دیگری مسیر مقدماتی نام دارد که گاهی به آن مسیر انتهایی هم اشاره میشود. هرچند برخی طراحیها به استفاده از مسیرهای کنترل بسته یا نیمبسته نیاز ندارند، اما توصیه میشود که در بسیاری از موارد از آنها استفاده کنید.

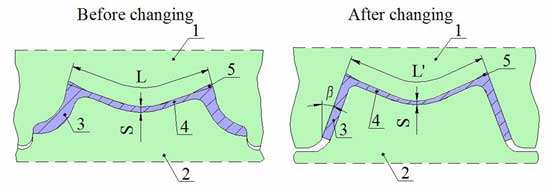

توجه بسیاری به بهبود و گسترش روشهای جدید طراحی غلتک در بخشهای ناودانی نورد توسط شرکتهای مختلف متالورژی شده است. با این حال، با وجود تمام تلاشهای صورت گرفته، یک روش جدید برای نورد بخشهای ناودانی به وجود آمده است. این طراحی به منظور گسترش باله ناودانی و افزایش اندازههای کلی بدون نیاز به بازسازی خطوط اصلی ایستگاههای نورد ایجاد شده است. همچنین، برخی از مسیرهای پرفشار و پیشساخته در مسیرها با استفاده از یک شبکه خم متغیر اصلاح شدهاند. بدیهی است که انعطاف پذیری مجدد شبکه یا جان ناودانی، معمولاً در مرحله پیش پایانی مسیر اصلاح میشود.

با استفاده از این روش، طیف گستردهای از بخشهای ناودانی بدون نیاز به بازسازی گسترش مییابند و اندازههای کلی آنها از ۲۰ تا ۳۶ درصد افزایش مییابد. بهعلاوه، تحقیقات نشان داده است که این روش طراحی نورد، امکان ایجاد یک شبکه در مسیر نورد شکل دهی را فراهم میآورد. با اعمال این روش در مراحل پر فشار رافینگ و مراحل قبلی، میتوان ۲۵ تا ۳۰ درصد از مساحت سطح قطع شمش پروفیل و اندازه طرح افقی پروفیل را کاهش داد و در عین حال دمای مورد نیاز را افزایش داد. همچنین، ایجاد تبادل بهتر گرما بین یک شبکه و بالها و کاهش قابل توجهی در نیروی ورودی و مصرف غلتکها نیز از دیگر مزایای این روش است. این اقدامات در نهایت منجر به بهبود کیفیت و کارایی فرآیند نورد میشود و تأثیر مثبتی بر عملکرد و سودآوری شرکتها دارد.

1. قلتک بالا

2. قلتک پایین

3. باله بخش ناودانی

4. شبکه یک بخش ناودانی

5. باله روبرو

S. ضخامت شبکه

L. طول خط وسط

سطح مقطع ناودانی در مسیر خمکاری پروفیل

در بخش میانی، به جای طراحی نورد تیراهنی، یک روش جدید برای پروفیل ناودانی به کار گرفته شده است. اهداف اصلی این روش شامل کاهش فرسایش غلتکها، تضمین ثبات در مسیرها و کنترل ارتفاع پایدار بالها میباشد. در این طرح نورد، یک مسیر پیش پایانی با زاویه β – 17 درجه بین سطح مستقیم بالههای پروفیل و یک خط عمودی باز به طول مشخصی ایجاد شده است. این طراحی جدید این امکان را فراهم میآورد که یک پروفیل ناودانی پایدار و بدون بار اضافی، در مکانیزمهای دوار ایستگاههای غلتکزنی فرم دهی شود. استفاده از این طراحی روباز باعث میشود تا پروفیلهای ناودانی بزرگ با غلتکهای اندازه ۳۰۰ تا ۵۰۰ میلیمتری تولید شوند که به عنوان بخشی از محصولات گستردهتر کارخانه نورد محسوب میشوند و موجب افزایش تنوع و توسعه تولیدات این واحد صنعتی میگردد.

پس از گذشت مدتی، این روش طراحی اندکی تغییر کرده و اصلاحاتی اعمال شده است. در حال حاضر، در فرآیند نورد، پروفیلهای ناودانی از دو مسیر باله مستقیم تولید میشوند. این دو مسیر به ترتیب به عنوان مسیر اولیه و مسیر پایانی شناخته میشوند. در هر دو این مسیرها، شیب باله از ۲۵ تا ۴۰ درصد متغیر است و سایر مسیرها دارای شکل منحنی در بخشهای خارجی باله میباشند. این تغییرات با هدف بهبود عملکرد و کارایی در فرآیند نورد اعمال شدهاند و به وضوح نشان از تحولاتی در صنعت نورد دارند.

استفاده از مسیرهای خاص در ایستگاههایی که غلتکهای عمودی دارند، امکان تنظیم ارتفاع بالهها را فراهم میآورد. این روش از دو مسیر عبور مختلف بهره میبرد. یکی از این مسیرها، مسیر لبهدار در ایستاده هفتم است که برای ایجاد ارتفاع متناسب با نیازهای محصول استفاده میشود. این مسیر به وسیله غلتکهای عمودی با توانایی انجام تنظیمات دقیق بر روی بالهها ایجاد شده است.

در عین حال، دیگری مسیر نورد نوع زنگولهای در ایستاده یازدهم است که برای حفظ کنترل بر خمش و شکلدهی دقیق بالهها استفاده میشود. این مسیر نیز توسط غلتکهای عمودی کنترل شده و مشخصات اندازه لازم را برای بالهها فراهم میکند.

با استفاده از این دو مسیر و دستگاههای ویژه مرتبط، کنترل ارتفاع بالهها و خم شدن آنها در طول فرآیند نورد بهبود یافته و امکان ایجاد مشخصات اندازه لازم با ارتفاع متناسب باله فراهم میشود.

طراحی فرآیند نورد مقاطع ناودانی در دستگاه نورد 350 هنگام بهرهگیری از یک نوع جدید از مسیرهای نورد، متفاوت است.

در کارخانه آهن و فولاد و در خط نورد 450، مشکلات قابل توجهی مشاهده میشود که به تولید پروفیلهای UPN از مواد پیش فرم مرتبط میشود. بخشی از مسیر نورد به گونهای طراحی شده است که باعث کاهش کارایی اصلی و افزایش دمای پروفیل میشود. این مسئله منجر به کاهش پایداری فرآیند نورد و افزایش خطر فرسایش غلتکها میگردد. علاوه بر این، بخش زیادی از مسیر نورد در حال حاضر عملکردی ندارد، اما با ایجاد شرایط ترکیبی خط غلتک زنی خنثی با خط غلتک زنی میانی، فرآیند تولید ویژه ناودانی تسهیل گردیده است.

پروفیلهای UPN به عنوان یکی از طرحهای نوین و پیشرفته، با هدف بهبود فرآیند نورد توسعه یافتهاند. در این روش، ابتدا یک شمش فرم دهی شده و نحوه شکلگیری مسیرهای نورد پیشبینی میشود. در مرحله اول، شمش مورد نظر در موقعیت خود قرار میگیرد و در مسیر نامتقارن با یک شیار لوزی و مربعی، به صورت فشرده فرم داده میشود. سپس پروفیل وارونه شده و مجدداً با استفاده از پایه محدب شکلدهی میشود. استفاده از این روش طراحی برای پروفیلهای UPN، مزایای فراوانی در طول فرآیند نورد برای ستونهای فلزی مونتاژی c – 24 ارائه میدهد. به عنوان مثال، تعداد مسیرهای فرمدهی مورد نیاز کاهش مییابد، راندمان و درجه حرارت در پایان فرآیند نورد افزایش مییابد، پایداری و دوام غلتکها افزایش مییابد، مصرف برق الکتریکی کاهش مییابد و حجم کار دستی برای تنظیم پروفیل نیز کاهش مییابد.

1. نقطه پایانی سطح مقطع کانال (پس از خروج از غلتک) در آخرین ایستگاه؛

2. سطح مقطع بعد از خنک شدن به هوا؛

3. شکل نهایی پس از فرآیند نورد سرد ناودانی.

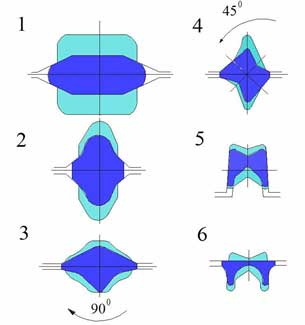

این روش میتواند برای تیرآهنهای I و بخش نورد ناودانی استفاده شود. در این روش، هیچ نیروی محوری در مسیرهای تیرآهنهای شیب دار وجود ندارد، زیرا تقسیمات عبور نود از سمت راست و چپ در سطح افقی انجام میشود. به عبارت دیگر، میتوان مقادیر زیادی از مسیر نورد ناودانی را در کنار بدنه یک قلتک قرار داد. این روش همچنین میتواند به بهبود شرایط فشردهسازی توسط قلتک کمک کند و از این طریق به بهبود عملکرد و کارایی فرآیند کمک میکند.

این روش نورد به این صورت است که ابتدا شمش مستطیلی در مسیر فشار رافینگ نورد میشود. سپس، در دو مسیر نورد ناودانی با بالههای شیب دار، با یک چرخش ۹۰ درجه ای قرار میگیرد. این چرخش باعث میشود منحنی پروفیل به سمت گودی شیار چرخیده و سپس پروفیل در معرض چرخش ۴۵ درجه قرار گیرد. سپس فرآیند نورد در مسیرهای بسته ادامه مییابد.

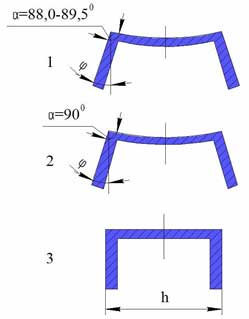

فرآیند خاص نورد ناودانی در این کارخانه، یک فرآیند متشکل از مراحل مختلف است که در آخرین مرحله نورد، با تشکیل یک زاویه بین یک شبکه و یک باله اجرا میشود. این زاویه، که از ۸۴.۴ تا ۸۹.۵ درجه متغیر است، در این فرآیند تنظیم و کنترل میشود.

با تجربیات جمعآوری شده، مشخص شد که زاویه بین یک باله و یک شبکه در محدودهی α= 88.4 – 89.5° واقع میشود. اهمیت دقیق کارکرد یک پروفیل، باعث بهبود کیفیت بخش ناودانی میشود و در نتیجه، استانداردهای خروجی را بهبود میبخشد. علاوه بر این، با افزایش زوایای طرف φ به 12 درجه، فرسایش قلتک کاهش مییابد، که این موضوع به بهبود کارایی و دوام تجهیزات کمک میکند.

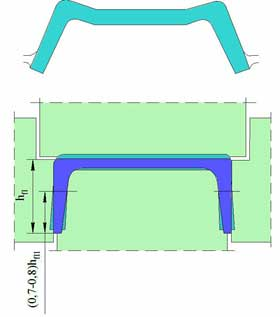

در کارخانههای آهن، بررسی بهترین راهکار برای دستیابی به یک پروفیل پایدار و با کیفیت در مرحله نهایی فرآیند نورد از اهمیت ویژهای برخوردار است. اینجا مشاهده میشود که در فرآیند رایج نورد، تغییر شکل اصلی پروفیل در جهت ضخامت کل شبکه اتفاق میافتد. اما، در این فرآیند، ضخامت بالهها فقط از مقدار ۰.۷ تا ۰.۸ از طول آزاد انتهای آنها، با کاهش تدریجی، به باله تغییر شکل مییابد. بنابراین، تغییر شکل در محلهایی که لازم است، مثل زمانی که امکان گسترش موجود باشد، انجام میشود.

توجه داشته باشید که تغییر شکل در لبه بالایی انجام میشود به منظور پیشگیری از مشکل پر شدن خط نورد. این تغییر شکل باعث میشود که موقعیت پروفیل در مسیر ثابت بماند و بدون اینکه در هنگام جابجایی بالهها یک طرف نور خاموش شود، این فرآیند ادامه پیدا کند.

افزایش پهنای عناصر که تغییر شکل یافتهاند، موجب کاهش کشیدگی در مسیر میشود و باعث میشود که پروفیل به صورت ثابت و بدون پیچیدگی و ابعاد، از مسیر خارج شود. در حین فرآیند نورد، از پروفیلهایی که هنوز کاملنشده و نیمه نهایی هستند، که توسط یک شبکه منحنی و قوسدار ساخته شدهاند، استفاده میشود. این پروفیلها دارای بالههای نیمهکاملی هستند که ارتفاع آنها کنترل شده است.

استفاده از این روش در فرآیند نورد ناودانی، به مقایسه با روشهای دیگر، از مزایای قابل توجهی برخوردار است. به عنوان یک نمونه، میتوان به پایداری مشخصات مقطع ناودانی در طول فرآیند نورد اشاره کرد. در این روش، در طول مراحل مختلف فرآیند غلتکزنی، مشخصات ابعادی با کیفیت بالا حفظ میشوند. همچنین، این روش منجر به افزایش راندمان نورد میشود و به کاهش فرسایش غلتکها کمک میکند.

پیشنهاد سایت : آلیاژ مفرغ چیست و چه کاربردهایی دارد؟