تنوع فرآوردههای فولادی و آهنی در بازار به وضوح قابل مشاهده است. هر یک از این محصولات، ویژگیها و خصوصیاتی منحصر به فرد دارند که برای صنایع مختلف، کاربردهای خاصی دارند. برخی از این محصولات، مانند فولادهای مقاوم در برابر زنگ زدگی، مناسب برای استفاده در صنعت ساختمانسازی هستند، در حالی که دیگری ممکن است برای صنایع نفت، گاز و پتروشیمی بهترین گزینه باشند.

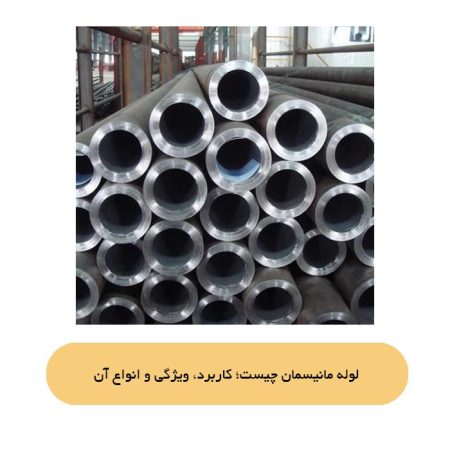

به عنوان یک مثال، لولههای بدون درز که به عنوان مانیسمان شناخته میشوند، دارای کاربردها و ویژگیهای بسیار خاصی هستند. این لولهها، به دلیل عدم وجود خطوط جوش، بسیاری از ویژگیهای منحصر به فردی مانند استحکام بالا و مقاومت در برابر فشار و حرارت را دارا هستند. از این رو، در صنایع نفت، گاز و پتروشیمی که نیاز به انتقال مایعات و گازها با فشار و دمای بالا دارند، استفاده از این لولهها بسیار رایج است.

در این مقاله، قصد داریم به بررسی دقیقتر چیستی لولههای بدون درز، مراحل تولید آنها، کاربردها و ویژگیهای منحصر به فرد آنها بپردازیم. امیدواریم که این بررسی به شما کمک کند تا با این محصولات فولادی بیشتر آشنا شوید و بتوانید انتخابهای بهتری در زمینه استفاده از آنها داشته باشید. با ما همراه باشید تا اطلاعات کاملتری را در این زمینه ارائه دهیم.

لوله مانیسمان چیست و چرا به این اسم معروف شده است؟

در صنعت، فرآوردههای فلزی مانند لولهها به دو دسته عمده تقسیم میشوند. به این معنا که هر لولهای که از فلز ساخته شده باشد، ممکن است به یکی از دو دسته زیر تعلق گیرد:

۱. لولههای درزدار: در صنعت، لولههای درزدار یکی از دستههای اساسی و حیاتی فرآوردههای فلزی محسوب میشوند. این نوع لولهها به وسیله فرآیند جوشدهی به روشهای متعددی مانند جوش مستقیم و مارپیچی تولید میشوند. در این فرآیند، قطعات فلزی مورد نیاز برای تشکیل لوله به یکدیگر جوش داده میشوند، به نحوی که در نهایت یک لوله کامل و پایدار شکل میگیرد.

با استفاده از روش جوش مستقیم، دو قسمت از لوله با استفاده از جوشهایی از جمله جوش الکتریکی یا گازی به هم متصل میشوند. این روش برای اتصال لولههای بزرگتر و با ضخامت بالا بسیار مفید است. همچنین، در روش مارپیچی، قطعات فلزی با استفاده از یک مارپیچ متصل میشوند، که این روش برای لولههایی با قطر کمتر و ضخامت کمتر استفاده میشود.

به دلیل استفاده از فرآیند جوش در تولید، لولههای درزدار معمولاً از لحاظ استحکام و پایداری کمی پایینتر از لولههای بدون درز به شمار میآیند. اما با توجه به هزینه تولید کمتر و قابلیت استفاده در برخی از صنایع، همچنان به عنوان یک گزینه معتبر برای انواع مختلفی از کاربردها مورد استفاده قرار میگیرند.

۲. لولههای بدون درز: لولههای بدون درز، یا همان لولههای مانیسمان، نمونهای از فرآوردههای فلزی هستند که در فرآیند تولید آنها، هیچ نقطه جوشی وارد نمیشود. این لولهها به طور معمول از جوشندههای نقره یا زنگآهن استفاده میکنند و به وسیله فرایند کشیدن سرد شکل میگیرند. این فرآیند باعث میشود لولههایی با سطح داخلی و خارجی بسیار صاف و یکنواخت تولید شوند که امکان انتقال مواد با فشار و دماهای بالا را به خوبی فراهم میکنند. به دلیل عدم وجود جوش، این لولهها دارای استحکام بالا و مقاومت در برابر فشار و حرارت هستند و بنابراین در صنایعی مانند نفت، گاز، پتروشیمی، و حتی در بخشهای خاصی از صنایع ساختمانی استفاده میشوند.

تفاوت اساسی بین دو نوع محصول فلزی، یعنی لولههای درزدار و بدون درز، در روش ساخت آنها مشخص است. افرادی که در صنعت این حوزه فعالیت دارند، از این واقعیت آگاهند که حتی اگر فرآیند جوشکاری در لولههای درزدار با دقت و حساسیت بالا انجام شود و جوش لوله بسیار قوی و محکم باشد، هنوز ممکن است مشکلاتی مانند ترکها یا آسیب به لوله از نقاط جوشکاری شده، ظاهر شود. به عبارت دیگر، حتی یک لوله درزدار در شرایط بهترین حالت، قدرت و استحکامی مانند یک لوله بدون درز را ندارد. در این مورد، لولههای بدون درز به دلیل عدم وجود نقطه ضعف از جوشکاری، معمولاً دارای عملکرد و استحکام بالاتری هستند که برای کاربردهایی که نیاز به عملکرد بالا و استحکام دارند، بسیار مورد توجه قرار میگیرند.

پیشنهاد سایت : هیدروفرمینگ لوله و ورق چیست؟

مشخصات لوله مانیسمان چیست؟

لولههای بدون درز، معمولاً با نام تجاری “مانیسمان” شناخته میشوند و با رعایت استانداردها و دریافت گواهیهای مختلف، تولید میشوند. تضمین کیفیت و دقت این محصولات بسیار حیاتی است؛ زیرا هر محصول باید بر اساس استانداردهایی که توسط کارخانه تعیین شدهاند، تولید و عرضه گردد. به عبارت دیگر، عدم رعایت استانداردهای لازم میتواند باعث از بین رفتن اعتبار و دقت محصول شود، که این موضوع میتواند عواقب جدی برای صنایع مورد استفاده و حتی ایمنی و بهداشت عمومی داشته باشد. از این رو، کارخانهها ملزم به رعایت استانداردها و ارائه محصولات با کیفیت و قابل اعتماد هستند تا اطمینان حاصل شود که محصولات آنها با نیازها و انتظارات بازار همخوانی دارند و از نظر فنی و ایمنی بیعیب و نقص هستند.

دو استاندارد معتبر زیر، معمولاً برای ساخت و تولید لولههای بدون درز فلزی بهکار گرفته میشوند:

1. استاندارد ASME B36.10: استاندارد ASME B36.10 یک استاندارد بسیار مهم در صنعت لولهسازی است که بهطور گسترده برای تولید و ساخت لولههای فولادی استفاده میشود. این استاندارد ابعاد، وزن، ویژگیهای مکانیکی و دیگر مشخصات فیزیکی مربوط به لولههای فولادی را مشخص میکند. هدف اصلی این استاندارد، ایجاد یک سیستم استاندارد برای تولید و تأمین لولههای فولادی با کیفیت بالا و مطابق با نیازهای مختلف صنایع است. با توجه به این استاندارد، تولیدکنندگان و استفادهکنندگان میتوانند از کیفیت و عملکرد بهینه لولهها اطمینان حاصل کنند و از نظر فنی، ایمنی و کارایی بالا برخوردار باشند.

2. استاندارد ASME B36.19: استاندارد ASME B36.19 یک استاندارد بسیار حیاتی در صنعت لولهسازی است که برای تولید و تأمین لولههای استیلی بهکار میرود. این استاندارد بهطور جامع مشخصات فنی و ابعادی مربوط به لولههای استیلی را تعیین میکند، از جمله ابعاد داخلی و خارجی، ضخامت دیواره، و ویژگیهای مکانیکی. هدف اصلی این استاندارد، اطمینان حاصل کردن از اینکه لولههای استیلی با کیفیت و مطابق با استانداردهای صنعتی مناسب تولید و ارائه شوند تا بتوانند نیازهای گوناگون صنایع مختلف را پاسخ دهند. با استفاده از این استاندارد، تولیدکنندگان میتوانند تضمین کنند که محصولات آنها دارای کیفیت و استحکام مناسبی بوده و از نظر فنی و عملکرد بهینه هستند، که این موضوع به افزایش اعتماد مشتریان و استفادهکنندگان نیز کمک میکند.

معمولاً، تأسیسات استانداردگذاران برای هر یک از ویژگیهای لولههای بدون درز، از جمله قطر، ضخامت و طول، محدودههای دقیقی را تعیین میکنند. این محدودهها بر اساس استانداردهای صنعتی مشخص شده و برای اطمینان از کیفیت و توانایی عملکرد لولهها در شرایط مختلف تعیین میشوند. بنابراین، کارخانههایی که ادعا میکنند محصولات خود را بر اساس این استانداردها به بازار عرضه میکنند، ملزم به رعایت این محدودهها و تولید لولهها با ابعاد و ویژگیهای مشخص شده در استانداردها هستند. این اقدام به منظور ایجاد اطمینان بیشتر در مورد کیفیت و کارایی محصولات و ارائهی یک پایگاه مطمئن برای مصرفکنندگان و صنایع مختلف صورت میگیرد.

لولههای مانیسمان در چه ابعادی تولید میشوند؟

ابعاد لولههای بدون درز مستقیماً به ضخامت یا ردهٔ این محصولات وابسته است. این لولهها به انواع مختلفی از ردهها تولید و در بازار عرضه میشوند. ممکن است برای شما سوال پیش بیاید که چگونه لولههای بدون درز ردهبندی میشوند. به این منظور، سه روش متداول برای ردهبندی لولههای بدون درز وجود دارد:

1. روش اول: طبق استاندارد ANSI B36 APL5L، لولههای بدون درز بر اساس ضخامت خود، به ردههای مختلفی تقسیم میشوند. این استاندارد مشخصات معینی را برای هر رده از لولهها در نظر گرفته است.

2. روش دوم: طبق استاندارد ANSI، که از یک فرمول کلی حاصل میشود، لولههای بدون درز فولادی در هشت دستهبندی مختلف قرار میگیرند. این دستهبندیها بر اساس ویژگیهای خاصی از لولهها مانند قطر و ضخامت انجام میشود.

3. روش سوم: بر اساس وزن کلی، لولهها به سه گروه استاندارد (STD)، سنگین (XS) و فوقسنگین (XXS) تقسیم میشوند. این تقسیمبندی بر اساس وزن مخصوصیت کلی لولهها صورت میگیرد و برای انتخاب مناسبترین نوع لوله برای هر کاربرد مفید است.

لولههای مانیسمان عموماً در طولهای 6 و 12 متری تولید میشوند و قطر آنها معمولاً در بازهی 1.2 تا 36 میلیمتر متغیر است. این محصولات با توجه به نیازهای متنوع مشتریان و کاربردهای گوناگونی که در صنایع مختلف ممکن است داشته باشند، ابعاد متفاوتی دارند. برای مثال، در صنایع ساختمانی، ممکن است نیاز به لولههای با قطر و ضخامت مختلف باشد که برآورده کردن این نیازها نیاز به انواع متفاوتی از لولههای مانیسمان دارد. همچنین، باید به این نکته توجه داشت که وزن این لولهها تحت تأثیر طول، قطر، و ضخامت آنها قرار میگیرد و متغیر خواهد بود. این موارد اساسی برای انتخاب و استفاده بهینه از لولههای مانیسمان در هر کاربردی مهم است و به عنوان معیارهای اساسی برای انتخاب مناسبترین محصول در نظر گرفته میشوند.

انواع لوله مانیسمان

گوناگونی لولههای مانیسمان به صورت زیر است:

- رده 20 :

رده 20 از لولهها عموماً دارای ضخامتی در محدوده 2 تا 6 میلیمتر و ابعادی تقریباً بین یک تا دوازده اینچ است. وزن این لولهها، با در نظر گرفتن مشخصات دیگر آنها، معمولاً در محدوده تقریبی حدود 300 کیلوگرم متغیر است. این لولهها به دلیل ویژگیهای خاص خود، برای کاربردهای متنوعی در صنایع مختلف مورد استفاده قرار میگیرند و از آنها برای انتقال مواد مختلف، از جمله مواد مایع و گازی، استفاده میشود.

- رده 40:

لولههای مانیسمان این نوع معمولاً دارای ابعادی از تقریباً 1 تا 12 اینچ و ضخامتی در محدوده 2 تا 10 میلیمتر هستند. این ابعاد به معنای وسعت استفادهپذیری و کاربرد گستردهای است که این نوع لولهها در صنایع مختلف دارند. وزن این محصول نیز در برخی موارد ممکن است تا 500 کیلوگرم هم برسد، که این امر به عواملی مانند اندازه، ضخامت و مواد مورد استفاده در تولید آن بستگی دارد. این ویژگیها باعث میشود لولههای مانیسمان بهعنوان یک انتخاب مناسب در بسیاری از برنامههای صنعتی و ساختمانی مورد توجه قرار گیرند.

- رده 60:

این نوع لوله، همانند سایر انواع لولهها، دارای درزهایی است که در فرآیند تولید به وجود میآید، اما تقاضا برای آن معمولاً کمتر از سایر انواع لولهها است. این نوع لوله اغلب در بازه قطری 8 تا 24 اینچ تولید و به بازار عرضه میشود. همچنین، وزن این لولهها نیز به تناسب قطر و ضخامت آنها متغیر است و این امر به ویژگیهای فنی و مشخصات محصولات مربوطه بستگی دارد.

- رده 80:

این محصول در اندازهها و ویژگیهای گوناگونی به بازار عرضه میشود. ضخامتهای آن متنوع بوده و از 3 تا 9 میلیمتر متغیر است، همچنین وزنهای مختلفی نیز از تقریباً 9 تا 150 کیلوگرم ممکن است داشته باشد. این محصول، به دلیل تنوع در ابعاد، به نیازهای مختلف مشتریان پاسخ میدهد و انتخاب مناسبی برای انواع مختلفی از برنامهها و پروژهها میباشد.

- رده 120:

وزن این محصول، نسبت به ضخامت بالای آن، ممکن است تا حدود 700 کیلوگرم نیز برسد، ولی این مقدار وزن به ویژگیهای مختلف و درخواستهای مشتریان بستگی دارد. ابعاد و اندازههای این محصول متغیر است و ممکن است بر اساس نیازهای خاص و مختلف مشتریان، تنوع داشته باشد.

- رده 160:

لولههای مانیسمان که در بالاترین رده قرار دارند، دارای وزنی بسیار بیشتر از سایر ردهها هستند و به بازار عرضه میشوند. این نوع لولهها معمولاً در صنایع خاصی استفاده میشوند که نیاز به مقاومت بیشتر و ویژگیهای خاص دارند. به دلیل وزن و اندازهی بزرگتر، عمدتاً در پروژههای سنگین مورد استفاده قرار میگیرند، مانند صنایع نفت و گاز، پتروشیمی، ساخت و سازهای بزرگ، و ساخت و تولید انرژی.

کاربردهای لوله مانیسمان چیست؟

لولههای بدون درز، نسبت به لولههای درزدار، مقاومت و استحکام بیشتری دارند، که این ویژگیها باعث میشود که از آنها در صنایعی که نیازمند استحکام بالا و مقاومت در برابر نیروهای خارجی متنوع هستند، به میزان گستردهای استفاده شود. مهمترین ویژگی این لولهها این است که در هنگام اتصال، هیچگونه آسیبی نمیبینند و بهطور کامل مقاومت نشان میدهند. از جمله کاربردهای اصلی این لولهها میتوان به موارد زیر اشاره کرد:

1. استفاده در خطوط انتقال و استخراج نفت و گاز، شرکتهای پالایشگاهی و صنایع پتروشیمی که نیاز به ساختارهایی با استحکام بالا دارند.

2. استفاده در مبدلهای حرارتی و گرمایی که از آنها برای انتقال حرارت در فرآیندهای صنعتی استفاده میشود.

3. استفاده در عایقکاری کابلهای فشار قوی برق و دیگر کاربردهای مرتبط با نیروگاههای تولید انرژی.

4. استفاده در سیستمهای آبرسانی صنعتی و کاربردهای آبیاری در کشاورزی که نیاز به لولههایی با عمر مفید بالا و مقاومت در برابر شرایط مختلف محیطی دارند.

لوله مانیسمان چگونه تولید میشود؟

فرآیند تولید لولههای درزدار، اغلب به عنوان یک روند ساده و مرسوم تلقی میشود. در این فرآیند، ابتدا ورقهای فلزی به ابعاد مختلف برش داده میشوند، سپس این ورقها به صورت استوانهای شکل داده میشوند. در مرحله بعد، با استفاده از روشهای جوشکاری متنوع، این ورقها به هم جوش داده میشوند تا به شکل لولههای درزدار تبدیل شوند. این فرآیند ممکن است به نظر ساده بیاید، اما نیازمند دقت و تخصص زیادی است تا لولههای با کیفیتی تولید شود که تمامی استانداردهای مورد نیاز را رعایت کنند.

یکی از پرسشهای متداول در مورد لولههای بدون درز این است که چگونه این نوع لولهها تولید میشوند؟ فرآیند ساخت لولههای مانیسمان از طریق روشی به نام “بیرونآمدگی” یا Extruding انجام میشود. در این فرآیند، مواد خام فلزی از قالبهای خاصی عبور میکنند و تحت فشار و دما به شکل لولههای مورد نیاز تبدیل میشوند.

گام اول: آماده سازی مواد اولیه

به عکس لولههای درزدار که از ورق فولادی ساخته میشوند، لولههای بدون درز از دو نوع ماده اولیه زیر ساخته میشوند:

۱. شمش فولادی: که از ذوب فلزات به شکل شمش به دست میآید و سپس از طریق فرآیندهای فشردهسازی و کششی به شکل لولههای بدون درز تبدیل میشود.

۲. مقاطع چهارگوش فولادی: که از ورقهای فولادی با ضخامت مشخص برش گرفته میشود و سپس از طریق فرآیندهای شکلدهی و جوشکاری به شکل لولههای بدون درز تبدیل میشود.

در مرحله ابتدایی تولید، شمش یا مقاطع چهارگوش باید به کارخانه حمل و نقل شوند. اما مسئولیت تولیدکننده در این مرحله محدود به ورود مواد اولیه نیست، بلکه او باید تصمیمات اساسی را درباره ضخامت و دیگر مشخصات ظاهری لولههای بدون درز نیز بگیرد. همچنین، او باید استاندارد مناسب را انتخاب کند و مشخص کند که لوله خود را با چه ابعاد و اندازههایی تولید کند.

گام دوم: برش و گرمادهی شمش

شمش پس از ورود به خط تولید، در اندازههای مشخصی برش داده میشود. سپس کورههای قوسی وارد عمل میشوند تا مراحل گرمکردن شمشها را آغاز کنند. این فرآیند مرحلهای حیاتی است که به منظور تقویت مواد و آمادهسازی آنها برای فرآیند بعدی، یعنی استوانهشدن، انجام میشود.

در این مرحله، یکی از اصلیترین نکات این است که شمشها باید به اندازهی کافی گرم شوند تا بتوانند نرم شوند و به آسانی شکلپذیری کنند. برای دستیابی به این هدف، از فرآیند سنبهکاری چرخشی استفاده میشود. این فرآیند، شمشها را به شکل و شمایل یک لوله تبدیل میکند و باعث میشود فرآیند تولید به طور تقریبی تکمیل شود.

مرحله سوم: تابگیری و قسمتهای پایانی

بعد از پایان مرحلهی سنبهکاری، مرحلهی تابگیری و تنظیم سر و ته شمش به نوبه خود میآید. در این مرحله، شمش به تدریج شکل و ساختار لوله را به خود میگیرد و تولیدکنندگان تنها نیاز دارند تا فرآیند نهایی را بر روی آن اعمال کنند.

در این فرآیند، با توجه به نیازها و درخواستهای مشتریان، ممکن است که لولهها به ابعاد و اندازههای مختلفی تبدیل شوند. این تغییرات ممکن است شامل تغییرات در قطر، ضخامت، و طول لوله باشد. سپس لولهها به مرحلهی نهایی انتقال یافته و برای بررسیهای کیفیتی و آمادهسازی برای حمل و نقل، آماده میشوند.

مرحله نهایی: تکمیل تولید و بستهبندی

پس از تولید، لولههای تولید شده وارد مرحلهی تست و بازرسی میشوند، این مرحله برای اطمینان از کیفیت و استاندارد محصولات بسیار حیاتی است. در این مرحله، لولهها به دقت تحت بررسی قرار میگیرند و هر گونه عیب و نقصی که ممکن است در فرآیند تولید رخ داده باشد، شناسایی و حذف میشود. این اقدامات شامل اندازهگیری دقیق ابعاد، بررسی ترکها، خزش، و دیگر مشکلات کیفیتی است. لولههای با کیفیت و ازمایش شده، سپس با توجه به سایز و ابعاد مورد نیاز، مناسب بستهبندی و آماده برای حمل و نقل میشوند.

در پایان، باید توجه کرد که با گذر زمان و پیشرفت در صنعت فولادسازی، روشهای جدیدی برای تولید لولههای بدون درز کشف شدهاند. به عنوان مثال، از روش ریختهگری گریز از مرکز یا روش ریختهگری پاششی نیز برای تولید لولههای مانیسمان با کیفیت استفاده میشود. این پیشرفتها، علاوه بر بهبود کیفیت، به بهرهوری بیشتر و کاهش هزینههای تولید نیز کمک میکند.

لولههای مانیسمان، به همراه لولههای درزدار، جزو پرکاربردترین محصولات فولادی به شمار میروند. این نوع لولهها در صنایع گوناگونی مانند پتروشیمی، نیروگاهها و شبکههای آبرسانی مورد استفاده قرار میگیرند و برای پاسخگویی به نیازهای مختلف مشتریان، در ابعاد متعددی عرضه میشوند. فرآیند تولید لولههای مانیسمان نیز نسبتاً پیچیده است که در این مقاله به طور خلاصه به بررسی آن پرداختیم. با این حال، باید توجه داشت که فرآیند تولید این محصولات فولادی، بسیار حساستر و جزئیتر از آنچه که اینجا توضیح داده شده است، میباشد. اگر سؤال یا انتقادی در این خصوص دارید، خوشحال میشویم که نظرات خود را در بخش مربوطه با ما به اشتراک بگذارید.

همچنین، به اضافه اطلاع از تغییرات قیمتها، میتوانید از آخرین بهروزرسانیها و تغییرات قیمت آهن در سایت ما آگاه شوید.

پیشنهاد سایت : پروفیل درب و پنجره چیست؛ این نوع پروفیل را بهتر بشناسیم